Em suma, os fornos a vácuo se destacam em uma ampla gama de processos metalúrgicos onde a contaminação atmosférica deve ser eliminada. Eles são usados para tratamentos térmicos como recozimento e endurecimento, processos de união como brasagem, metalurgia do pó por meio de sinterização e técnicas de modificação de superfície como cementação e nitretação, todos realizados em um ambiente controlado e sem oxigênio.

O verdadeiro valor de um forno a vácuo não é o calor, mas a ausência de atmosfera. Ao remover gases reativos, ele permite processos metalúrgicos que resultam em materiais mais limpos, juntas mais fortes e propriedades mecânicas superiores que são impossíveis de alcançar em ambientes abertos.

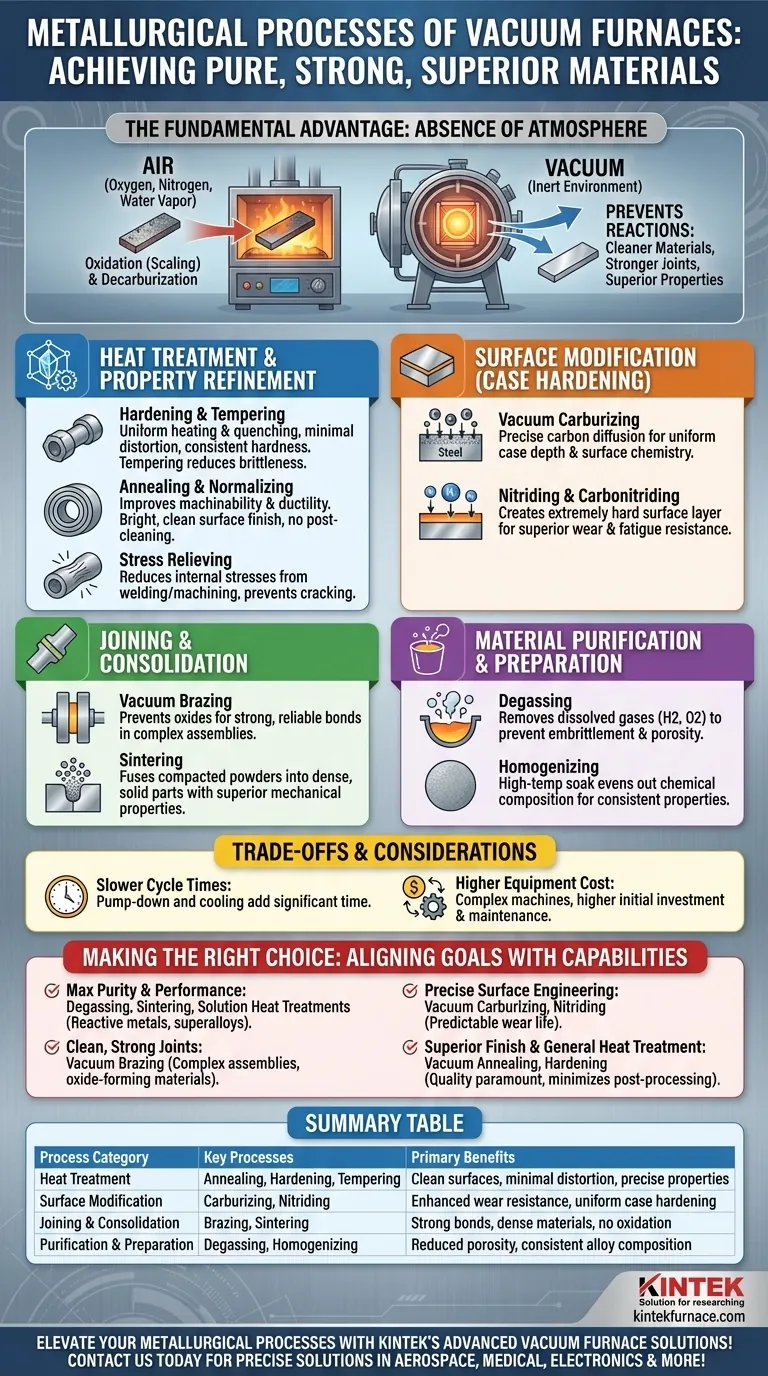

A Vantagem Fundamental de um Ambiente a Vácuo

Um forno padrão aquece o metal na presença de ar, que é rico em oxigênio, nitrogênio e vapor d'água. Em altas temperaturas, esses gases reagem com a superfície do metal, causando efeitos indesejáveis como oxidação (formação de carepa) e descarbonetação, que podem degradar as propriedades do material.

Um forno a vácuo resolve isso bombeando primeiro quase toda a atmosfera. Isso cria um ambiente inerte que impede essas reações indesejadas. Esse controle é a razão pela qual os fornos a vácuo são críticos em indústrias como aeroespacial, médica e eletrônica, onde a integridade do material não é negociável.

Um Detalhamento dos Principais Processos em Fornos a Vácuo

A lista de processos que um forno a vácuo pode realizar é extensa. Eles podem ser agrupados em algumas categorias funcionais principais.

Tratamento Térmico e Refinamento de Propriedades

Esses processos alteram a estrutura cristalina interna de um material para atingir propriedades mecânicas específicas, como dureza, ductilidade ou tenacidade.

- Endurecimento e Revenimento: O vácuo garante que as peças sejam aquecidas e temperadas uniformemente sem qualquer formação de carepa na superfície, resultando em dureza consistente e distorção mínima. O revenimento reduz a fragilidade da peça endurecida.

- Recozimento e Normalização: Esses processos de amolecimento melhoram a usinabilidade e a ductilidade de um material. O ambiente a vácuo garante um acabamento de superfície brilhante e limpo, eliminando a necessidade de limpeza pós-processamento.

- Alívio de Tensões: Este processo de baixa temperatura reduz as tensões internas causadas por processos de fabricação como soldagem ou usinagem, prevenindo futuras rachaduras ou distorções.

Modificação de Superfície (Cementação)

Esses processos modificam a química de apenas a superfície da peça para criar uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

- Cementação a Vácuo: Após criar um vácuo perfeito, uma quantidade precisa de um gás hidrocarboneto é introduzida. Isso permite que o carbono se difunda na superfície do aço com excepcional uniformidade e controle.

- Nitretação e Carbonitretação: Semelhantes à cementação, esses processos usam nitrogênio (ou uma mistura de nitrogênio e carbono) para criar uma camada superficial extremamente dura, melhorando grandemente a resistência ao desgaste e à fadiga. O vácuo garante que o metal base esteja perfeitamente limpo para que a reação ocorra.

União e Consolidação

Um ambiente a vácuo é ideal para criar ligações impecáveis entre materiais.

- Brasagem a Vácuo: A brasagem usa um metal de enchimento para unir dois componentes. Um vácuo impede a formação de óxidos nas superfícies da junta, o que, de outra forma, inibiria o metal de enchimento de molhar e fluir, resultando em uma ligação significativamente mais forte e confiável.

- Sinterização: Usada na metalurgia do pó, a sinterização aquece pós metálicos compactados até pouco abaixo do seu ponto de fusão. O vácuo impede a oxidação e retira gases aprisionados, permitindo que as partículas se fundam em um objeto sólido e denso com propriedades mecânicas superiores.

Purificação e Preparação de Materiais

O próprio vácuo pode ser usado como ferramenta de processamento para refinar materiais.

- Desgaseificação: Um vácuo pode literalmente extrair gases dissolvidos, como hidrogênio e oxigênio, de um metal fundido ou sólido. Isso é crítico para prevenir fragilização e porosidade em ligas sensíveis como o titânio.

- Homogeneização: Este processo de imersão a alta temperatura uniformiza a composição química de uma liga, garantindo que suas propriedades sejam consistentes em toda a peça.

Compreendendo as Trocas e Considerações

Embora poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Tempo de Ciclo e Produtividade

Os processos a vácuo são inerentemente mais lentos do que seus equivalentes atmosféricos. O tempo necessário para bombear a câmara até o nível de vácuo exigido e para preenchê-la com gás inerte para resfriamento adiciona um tempo significativo a cada ciclo.

Custo e Complexidade do Equipamento

Os fornos a vácuo são máquinas complexas que envolvem bombas, selos e sistemas de controle sofisticados. Isso resulta em um investimento inicial mais alto e requisitos de manutenção mais exigentes em comparação com os fornos convencionais.

Adequação ao Processo

Para muitos aços de baixo carbono ou aplicações onde uma superfície com carepa é aceitável ou será removida por usinagem, a despesa de um forno a vácuo é desnecessária. A escolha depende inteiramente do material e dos requisitos de desempenho final do componente.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto exige alinhar as capacidades de um forno a vácuo com seu objetivo metalúrgico específico.

- Se o seu foco principal é alcançar a máxima pureza e desempenho do material: A desgaseificação, sinterização e tratamentos térmicos de solução a vácuo são essenciais para metais reativos e superligas usadas em aplicações críticas.

- Se o seu foco principal é criar juntas limpas e fortes: A brasagem a vácuo é a escolha superior em relação aos métodos atmosféricos, especialmente para montagens complexas ou materiais que formam óxidos.

- Se o seu foco principal é a engenharia de superfície precisa: A cementação e nitretação a vácuo oferecem um controle incomparável sobre a profundidade da camada e a química da superfície, levando a uma vida útil da peça altamente previsível e confiável.

- Se o seu foco principal é o tratamento térmico geral com um acabamento superior: O recozimento ou endurecimento a vácuo elimina a limpeza pós-processamento e minimiza a distorção, justificando o custo quando a qualidade do componente é primordial.

Em última análise, empregar um forno a vácuo é uma decisão de priorizar a integridade e o desempenho do material acima de tudo.

Tabela Resumo:

| Categoria de Processo | Processos Chave | Benefícios Principais |

|---|---|---|

| Tratamento Térmico | Recozimento, Endurecimento, Revenimento | Superfícies limpas, distorção mínima, propriedades precisas |

| Modificação de Superfície | Cementação, Nitretação | Maior resistência ao desgaste, endurecimento uniforme da camada |

| União e Consolidação | Brasagem, Sinterização | Ligações fortes, materiais densos, sem oxidação |

| Purificação e Preparação | Desgaseificação, Homogeneização | Porosidade reduzida, composição de liga consistente |

Eleve seus processos metalúrgicos com as avançadas soluções de fornos a vácuo da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, entregando materiais mais limpos, juntas mais fortes e propriedades mecânicas superiores. Não comprometa a qualidade—entre em contato conosco hoje para discutir como nossa experiência pode beneficiar suas aplicações específicas em aeroespacial, médica, eletrônica e muito mais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga