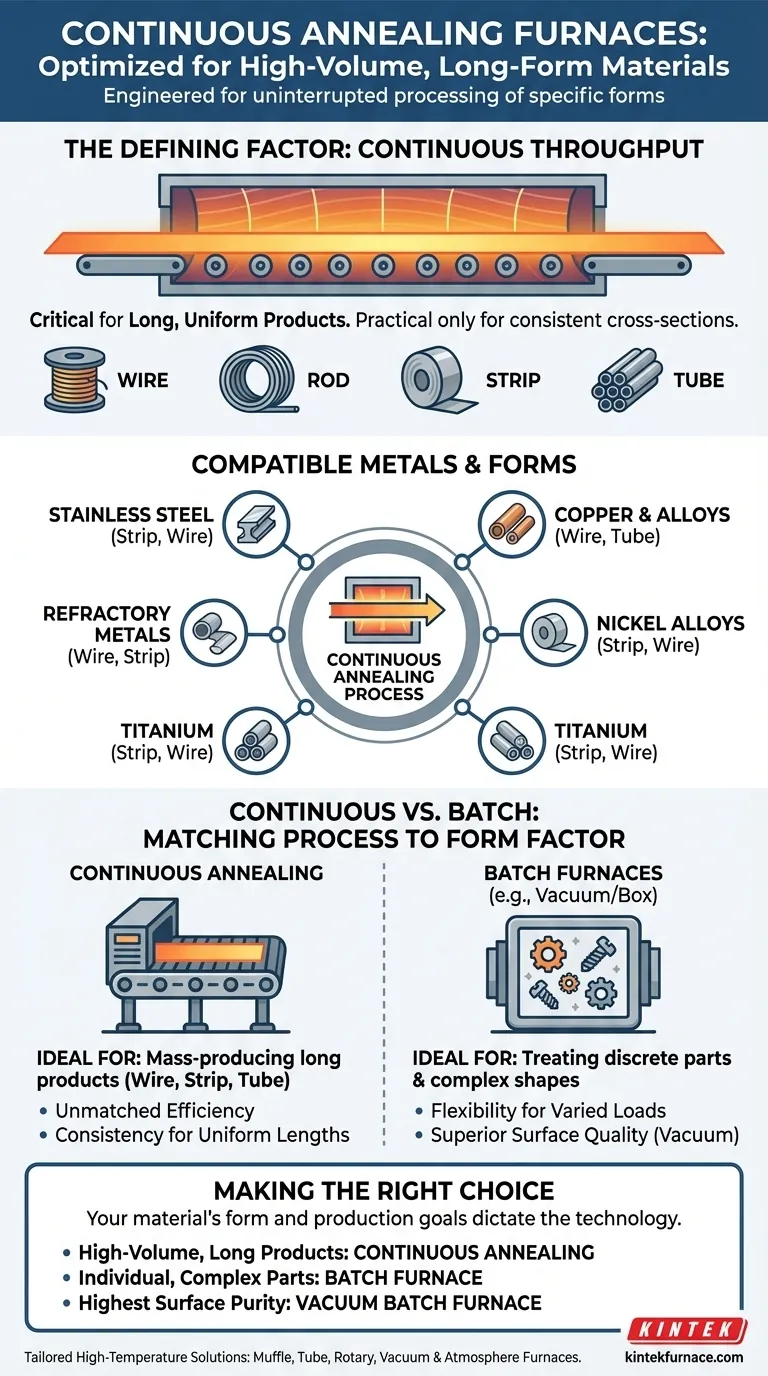

Em resumo, os fornos de recozimento contínuo são projetados especificamente para o processamento de alto volume de produtos metálicos longos e contínuos. Eles são projetados principalmente para formas de fio, vergalhão, mecha, fita e tubo feitas de materiais como aço inoxidável, cobre e suas ligas, ligas de níquel, titânio e vários metais refratários.

O fator crítico não é apenas o tipo de metal, mas sua forma. O recozimento contínuo é uma solução de alto rendimento otimizada para produtos longos e uniformes, enquanto os fornos de batelada tratam peças discretas com formas variadas.

O Fator Definidor: Vazão Contínua

O projeto de um forno de recozimento contínuo é fundamentalmente impulsionado pela necessidade de processar material sem interrupção. Isso tem implicações diretas nos tipos de materiais e formas que ele pode manipular com eficácia.

Por Que o Fator Forma é Tudo

Um forno contínuo funciona alimentando o material por uma extremidade, movendo-o através de zonas de aquecimento e resfriamento controladas e enrolando-o na outra extremidade. Este processo só é prático para produtos com uma seção transversal consistente que pode ser desenrolada e reenrolada.

É por isso que esses fornos são adaptados para produtos de fio, vergalhão, fita e tubo. O objetivo é obter propriedades metalúrgicas uniformes ao longo de todo o comprimento do material, o que é essencial para indústrias como fabricação de cabos ou estampagem de metais.

A Necessidade de Produção de Alto Volume

Estes fornos são construídos para produção em escala industrial. Eles apresentam construção robusta e isolamento de economia de energia para funcionar de forma eficiente por longos períodos. Todo o sistema é otimizado para resultados consistentes e repetíveis em grandes quantidades de material, o que não é o objetivo ao processar componentes individuais.

Um Olhar Mais Atento aos Metais Compatíveis

Os metais processados em recozimento contínuo são escolhidos por seu uso em aplicações que exigem comprimentos longos e uniformes. O forno fornece o tratamento térmico preciso necessário para restaurar a ductilidade e aliviar tensões internas após processos de fabricação como trefilação ou laminação.

Metais Ferrosos: Aço Inoxidável

A fita e o fio de aço inoxidável são comumente processados para amaciá-los para conformação posterior. O controle preciso de temperatura e atmosfera é crucial para evitar a oxidação da superfície e manter as propriedades resistentes à corrosão do aço.

Metais Não Ferrosos: Cobre, Níquel e Titânio

O cobre e as ligas de cobre são amplamente utilizados em fiações elétricas e tubos de encanamento. O recozimento contínuo é essencial para torná-los maleáveis.

Níquel, níquel-cromo e titânio são pilares nas indústrias aeroespacial e de processamento químico. Eles são frequentemente produzidos em forma de fita ou fio, e o recozimento contínuo garante que eles atendam a especificações rigorosas de desempenho.

Materiais Especializados: Metais Refratários

Os metais refratários, que possuem pontos de fusão muito altos, também se beneficiam do ambiente térmico preciso e robusto de um forno contínuo. Isso garante que suas propriedades exclusivas sejam desenvolvidas corretamente para aplicações de alta temperatura.

Compreendendo as Compensações: Recozimento Contínuo vs. Batelada

Para entender completamente onde o recozimento contínuo se encaixa, é útil compará-lo com métodos de processamento em batelada, como fornos de caixa ou a vácuo. A escolha depende inteiramente da geometria do produto e do volume de produção.

Recozimento Contínuo para Comprimentos Uniformes

Este método se destaca na produção de alto volume de um único produto contínuo. Ele oferece eficiência e consistência incomparáveis para fio e fita, mas carece da flexibilidade para lidar com peças de diferentes formas e tamanhos.

Fornos de Batelada para Peças Discretas

Os fornos de caixa e a vácuo são projetados para processamento em batelada. Eles são ideais para tratar coleções de itens individuais, como fixadores, dispositivos médicos, componentes de relógios ou peças de estampagem profunda. Este método oferece a flexibilidade para lidar com geometrias complexas e cargas variadas, o que é impossível em uma linha contínua.

O Papel dos Fornos a Vácuo

Para materiais como aço inoxidável, onde uma superfície perfeitamente limpa, brilhante e livre de óxido é fundamental, um forno a vácuo é frequentemente a escolha preferida para processamento em batelada. Ele fornece um ambiente altamente controlado para recozimento brilhante, desmagnetização ou tratamento de solução de peças acabadas ou semiacabadas.

Fazendo a Escolha Certa para o Seu Objetivo

A forma do seu material e seus objetivos de produção determinarão a tecnologia de recozimento correta.

- Se o seu foco principal é a produção em massa de produtos longos como fio ou fita: Um forno de recozimento contínuo oferece a maior eficiência e consistência.

- Se o seu foco principal é tratar peças ou componentes individuais com formas complexas: Um forno de batelada, como um forno de caixa ou a vácuo, oferece a flexibilidade necessária.

- Se o seu foco principal é a mais alta qualidade de superfície e pureza em peças sensíveis: Um forno de batelada a vácuo é a escolha superior para um acabamento brilhante e livre de óxido.

Em última análise, adequar o processo de recozimento ao fator de forma do produto é a chave para alcançar resultados ideais.

Tabela de Resumo:

| Tipo de Material | Formas Comuns | Aplicações Principais |

|---|---|---|

| Aço Inoxidável | Fita, Fio | Peças resistentes à corrosão, conformação |

| Ligas de Cobre | Fio, Tubo | Fiação elétrica, encanamento |

| Ligas de Níquel | Fita, Fio | Aeroespacial, processamento químico |

| Titânio | Fita, Fio | Indústrias de alto desempenho |

| Metais Refratários | Fio, Fita | Aplicações de alta temperatura |

Precisa de um forno de alta temperatura personalizado para o seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos para indústrias que manuseiam materiais de fio, fita e tubo. Entre em contato conosco hoje para aumentar sua eficiência de produção e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material