Quando seu processo exige calor extremo e sustentado, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são a escolha definitiva. Eles são mais adequados para aplicações industriais de alta temperatura onde a estabilidade operacional de longo prazo e a resistência à oxidação são críticas, como na fabricação de vidro, cerâmica e semicondutores, bem como em metalurgia avançada e pesquisa de materiais.

A decisão de usar elementos MoSi2 é impulsionada pela necessidade de confiabilidade em ambientes contínuos de alta temperatura. Seu valor não está apenas no calor que produzem, mas em sua capacidade de sustentá-lo por períodos prolongados, minimizando o tempo de inatividade dispendioso do forno e garantindo a qualidade consistente do produto.

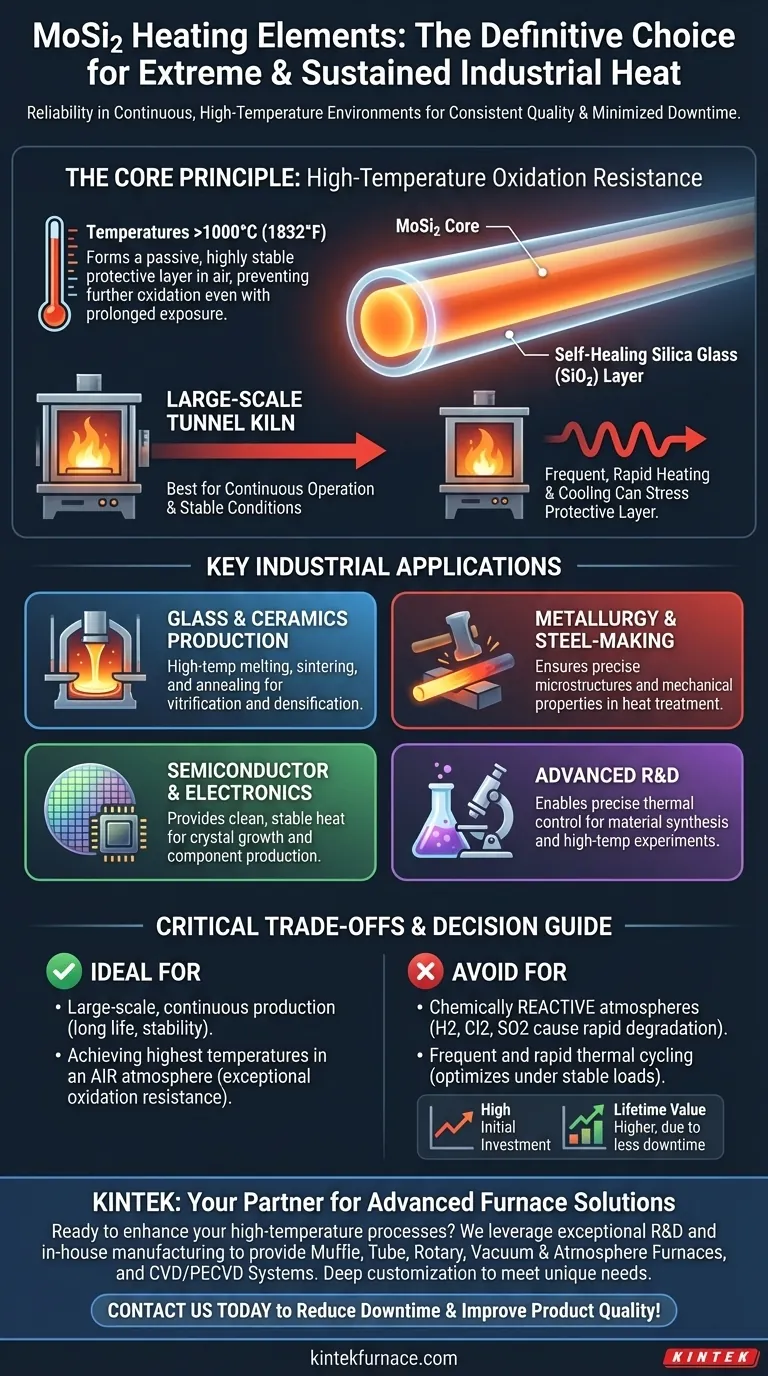

O Princípio Central: Resistência à Oxidação em Altas Temperaturas

A vantagem única dos elementos MoSi2 vem de seu comportamento em temperaturas extremas. Compreender este princípio é fundamental para saber onde eles se encaixam melhor.

Como o MoSi2 Sobrevive ao Calor Extremo

Em temperaturas acima de 1000°C (1832°F), uma fina camada de vidro de sílica (SiO2), que se auto-regenera, forma-se na superfície do elemento. Esta camada passiva é altamente estável e protege o material subjacente de oxidação adicional, mesmo com exposição prolongada ao ar.

A Importância da Operação Contínua

Esta camada protetora é mais eficaz sob condições de trabalho estáveis e contínuas. Por esta razão, os elementos MoSi2 se destacam em fornos de grande escala, como fornos túnel, que funcionam em ciclos longos e ininterruptos. Aquecimento e resfriamento rápidos e frequentes podem estressar a camada protetora.

A Ligação com a Fabricação de Alto Valor

Indústrias como a aeroespacial e automotiva exigem materiais de alta resistência e sem defeitos. O calor estável e uniforme fornecido pelos elementos MoSi2 é crucial para os processos de tratamento térmico e sinterização que produzem esses componentes avançados, onde a variação do processo é inaceitável.

Principais Aplicações Industriais em Detalhe

Os elementos MoSi2 não são uma solução de uso geral; são uma ferramenta especializada para processos térmicos exigentes.

Produção de Vidro e Cerâmica

Esses elementos são amplamente utilizados para fusão, sinterização e recozimento de vidro e cerâmicas avançadas. Sua capacidade de operar nas temperaturas necessárias para vitrificar ou densificar materiais os torna indispensáveis neste setor.

Metalurgia e Fabricação de Aço

Na metalurgia, os elementos MoSi2 são usados em fornos de tratamento térmico e forjamento de alta temperatura. Seu desempenho garante que metais e ligas atinjam suas microestruturas e propriedades mecânicas exigidas.

Fabricação de Semicondutores e Eletrônicos

A produção de materiais semicondutores, componentes eletrônicos e cristais requer ambientes de alta temperatura excepcionalmente puros e estáveis. Os elementos MoSi2 fornecem o calor limpo e confiável necessário para processos como o crescimento de cristais.

Pesquisa e Desenvolvimento Avançados

Em ambientes de laboratório e pesquisa, os fornos equipados com MoSi2 são essenciais para sintetizar novos materiais e conduzir experimentos de alta temperatura onde o controle térmico preciso é primordial.

Compreendendo as Trocas Críticas

Para alavancar os elementos MoSi2 de forma eficaz, você também deve entender suas limitações operacionais. Escolhê-los sem reconhecer esses fatores pode levar a falhas prematuras.

A Necessidade Absoluta da Atmosfera Correta

Os elementos MoSi2 são projetados para operar apenas em ambientes de ar ou gás inerte. A camada protetora de sílica é vulnerável ao ataque de gases quimicamente ativos.

Usá-los em atmosferas contendo hidrogênio (H2), cloro (Cl2) ou dióxido de enxofre (SO2) levará à rápida degradação e falha do elemento.

Perfil de Custo: Investimento Inicial vs. Valor Vitalício

Os elementos MoSi2 geralmente têm um preço de compra inicial mais alto em comparação com outros tipos de elementos. No entanto, sua longa vida útil e a confiabilidade que trazem para processos contínuos frequentemente resultam em um custo total de propriedade mais baixo, reduzindo drasticamente o tempo de inatividade caro da produção.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo operacional específico é o fator mais importante para determinar se o MoSi2 é a tecnologia correta para você.

- Se o seu foco principal é a produção contínua em larga escala: MoSi2 é uma escolha ideal devido à sua longevidade e estabilidade em fornos que funcionam por períodos prolongados.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis em uma atmosfera de ar: A excepcional resistência à oxidação do MoSi2 o torna uma tecnologia de ponta para este propósito.

- Se o seu processo envolve atmosferas quimicamente reativas: Você deve procurar uma tecnologia de elemento de aquecimento alternativa, pois o MoSi2 será danificado.

- Se a sua operação requer ciclos térmicos frequentes e rápidos: Você deve avaliar cuidadosamente se o MoSi2 é o mais adequado, pois ele tem um desempenho ótimo sob cargas mais estáveis e contínuas.

Em última análise, a seleção de MoSi2 é uma decisão estratégica para processos onde a estabilidade térmica de longo prazo é a pedra angular do valor da produção.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Produção de Vidro e Cerâmica | Fusão, sinterização e recozimento em alta temperatura com calor uniforme |

| Metalurgia e Fabricação de Aço | Garante microestruturas e propriedades mecânicas precisas no tratamento térmico |

| Fabricação de Semicondutores | Fornece calor limpo e estável para o crescimento de cristais e produção de componentes |

| P&D Avançado | Permite controle térmico preciso para síntese de materiais e experimentos |

Pronto para aprimorar seus processos de alta temperatura com elementos de aquecimento MoSi2 confiáveis? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem reduzir o tempo de inatividade e melhorar a qualidade do produto em suas aplicações industriais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas