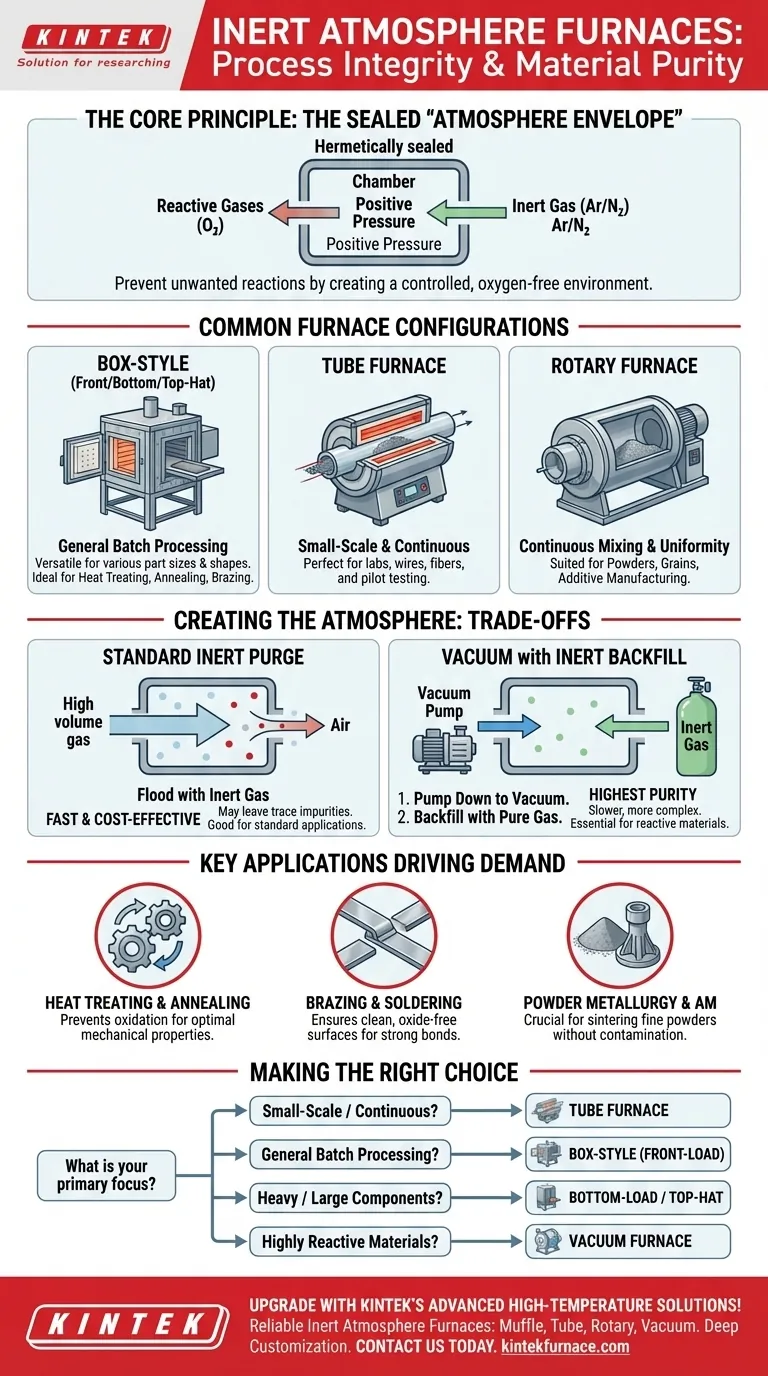

Fornos especialmente projetados para processamento em atmosferas inertes são definidos pela sua capacidade de serem hermeticamente selados contra o ar externo. As configurações mais comuns incluem fornos tipo caixa (carregamento frontal, carregamento inferior e tipo campânula/top-hat), fornos tubulares e fornos rotativos, cada um construído em torno do princípio central de criar um "envoltório atmosférico" livre de gases reativos como o oxigênio.

A forma específica do forno — seja uma caixa, tubo ou campânula — é menos importante do que seu design fundamental como um sistema selado. O fator crítico é a capacidade de purgar gases reativos e manter uma leve pressão positiva com um gás inerte, garantindo a integridade do ambiente do processo.

O Princípio Central: O Envoltório de Atmosfera Selada

Um forno de atmosfera inerte não é meramente uma caixa quente; é um sistema de ambiente controlado projetado para prevenir reações químicas indesejadas em altas temperaturas.

O Que Define uma Atmosfera Inerte?

Uma atmosfera inerte é aquela que não reage com o material que está sendo processado. Isso é tipicamente alcançado inundando a câmara do forno com um gás quimicamente inativo, como argônio ou nitrogênio, para deslocar o oxigênio e a umidade presentes no ar ambiente.

Este deslocamento é crucial para processos onde a oxidação comprometeria a integridade estrutural, o acabamento da superfície ou as propriedades químicas do material.

Como Funciona uma Câmara Selada

Para ser eficaz, a câmara do forno deve funcionar como um recipiente selado, frequentemente chamado de "envoltório atmosférico". Cada ponto de vazamento potencial — incluindo vedações de porta, portas de elementos de aquecimento e entradas de termopares — deve ser hermeticamente selado.

Uma vez selado, o gás inerte é introduzido. O sistema mantém uma leve pressão positiva (muitas vezes em torno de 0,022 atmosferas ou mais) em relação ao exterior. Este diferencial de pressão garante que, se existir qualquer vazamento microscópico, o gás inerte fluirá para fora, impedindo que o ar ambiente flua para dentro.

Configurações Comuns de Forno e Seus Usos

Embora o princípio de vedação seja universal, a configuração física do forno é escolhida com base no tamanho, forma e quantidade do material a ser processado.

Fornos Tipo Caixa

Estes são os mais comuns para processamento em lote de uso geral.

- Carregamento Frontal: O design padrão de "forno", ideal para carregar manualmente uma ampla variedade de peças em prateleiras ou bandejas.

- Carregamento Inferior: O piso do forno é um elevador que desce para o carregamento e depois sobe para selar a câmara. Isso é excelente para peças pesadas ou grandes que são mais fáceis de carregar com uma ponte rolante.

- Tipo Campânula (Top-Hat): O corpo do forno (o "chapéu") é levantado de um suporte estacionário para o carregamento. Este design é adequado para processar componentes excepcionalmente grandes ou com formas irregulares.

Fornos Tubulares

Esses fornos apresentam uma câmara cilíndrica, tornando-os ideais para experimentos laboratoriais em pequena escala, testes piloto ou processamento contínuo de fios, fibras ou pequenas peças que podem ser empurradas através do tubo.

Fornos Rotativos

Estes são fornos especializados com uma câmara cilíndrica rotativa. São projetados para processos que exigem mistura contínua para garantir um tratamento térmico uniforme, tornando-os perfeitos para pós, grãos ou pequenas peças que, de outra forma, teriam exposição inconsistente ao calor.

Compreendendo as Trocas: Purga vs. Vácuo

Nem todos os métodos de criação de atmosfera inerte são iguais. A escolha entre um sistema de purga padrão e um sistema de reenchimento a vácuo depende da sensibilidade do seu material.

Purga Padrão de Gás Inerte

Neste método, a câmara selada é simplesmente inundada com um alto volume de gás inerte para empurrar para fora, ou "purgar", o ar ambiente. Este é um método rápido, simples e econômico, adequado para muitas aplicações como recozimento ou brasagem de metais padrão.

No entanto, pode não remover 100% dos gases reativos, deixando traços de oxigênio e umidade.

Vácuo com Reenchimento de Gás Inerte

Para materiais altamente sensíveis ou reativos (como titânio ou certas cerâmicas avançadas), um forno a vácuo é usado. O ciclo envolve duas etapas:

- Bombeamento: Uma bomba de vácuo remove quase toda a atmosfera da câmara selada.

- Reenchimento: Gás inerte de alta pureza é introduzido na câmara quase a vácuo.

Este método atinge um nível significativamente maior de pureza atmosférica, mas acarreta o custo de equipamentos mais caros e tempos de ciclo mais longos.

Aplicações Chave Que Impulsionam a Necessidade

A demanda por processamento em atmosfera inerte é impulsionada pela necessidade de integridade absoluta do material.

Tratamento Térmico e Recozimento

Prevenir a oxidação superficial durante o tratamento térmico preserva as propriedades mecânicas e o acabamento superficial desejados de uma peça metálica, evitando uma camada externa quebradiça e oxidada.

Brasagem e Soldagem

Para que uma liga de brasagem umedeça e flua adequadamente em uma junta, as superfícies metálicas devem estar perfeitamente limpas e livres de óxidos. Uma atmosfera inerte garante isso, criando uma ligação forte e confiável.

Metalurgia do Pó e Manufatura Aditiva

Pós metálicos finos têm uma enorme razão área de superfície/volume, tornando-os extremamente suscetíveis à oxidação. Processos como fusão em leito de pó (impressão 3D) e sinterização dependem completamente de uma atmosfera inerte pura para criar peças finais densas e de alta qualidade.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser guiada pelo seu material, escala de produção e pureza atmosférica exigida.

- Se o seu foco principal é pesquisa em pequena escala ou processamento de materiais contínuos: Um forno tubular oferece controle preciso e é altamente eficiente para volumes menores.

- Se o seu foco principal é o processamento em lote de peças gerais: Um forno tipo caixa de carregamento frontal é o cavalo de batalha versátil para a maioria das aplicações de tratamento térmico.

- Se o seu foco principal é o processamento de componentes muito pesados ou grandes: Um forno de carregamento inferior ou tipo campânula oferece as vantagens necessárias de carregamento e capacidade.

- Se o seu foco principal é o processamento de pós ou metais altamente reativos: Um forno a vácuo com reenchimento de gás inerte é indispensável para alcançar a pureza exigida.

Em última análise, selecionar o forno certo é sobre combinar o mecanismo de vedação e o design da câmara com a sensibilidade do seu material e sua escala operacional.

Tabela Resumo:

| Tipo de Forno | Características Principais | Aplicações Comuns |

|---|---|---|

| Tipo Caixa (Carregamento Frontal, Inferior, Top-Hat) | Hermeticamente selado, processamento em lote, versátil para vários tamanhos de peças | Tratamento térmico, recozimento, brasagem de metais e componentes |

| Forno Tubular | Câmara cilíndrica, ideal para processamento em pequena escala ou contínuo | Experimentos laboratoriais, tratamento de fios/fibras, testes piloto |

| Forno Rotativo | Câmara rotativa para mistura uniforme, operação contínua | Metalurgia do pó, processamento de grãos, manufatura aditiva |

| Forno a Vácuo | Usa reenchimento a vácuo para alta pureza, adequado para materiais sensíveis | Processamento de metais reativos como titânio, cerâmicas avançadas |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos confiáveis de atmosfera inerte, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a integridade do material e a eficiência do processo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seu processamento em atmosfera inerte!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico