Em resumo, um forno caixa de atmosfera protetora é usado em qualquer processo de alta temperatura onde o material deve ser protegido do oxigênio ou de outros gases reativos presentes no ar. Seus principais ambientes de aplicação incluem o tratamento térmico de metais como aço e cobre, pesquisa de materiais avançados e a fabricação especializada de cerâmicas e vidro.

O termo "ambiente" para este forno refere-se menos à sua localização física e mais à atmosfera controlada e isenta de oxigênio que ele cria dentro de sua câmara. Essa função principal é o que possibilita o processamento de alta pureza de materiais que, de outra forma, seriam arruinados pela oxidação em altas temperaturas.

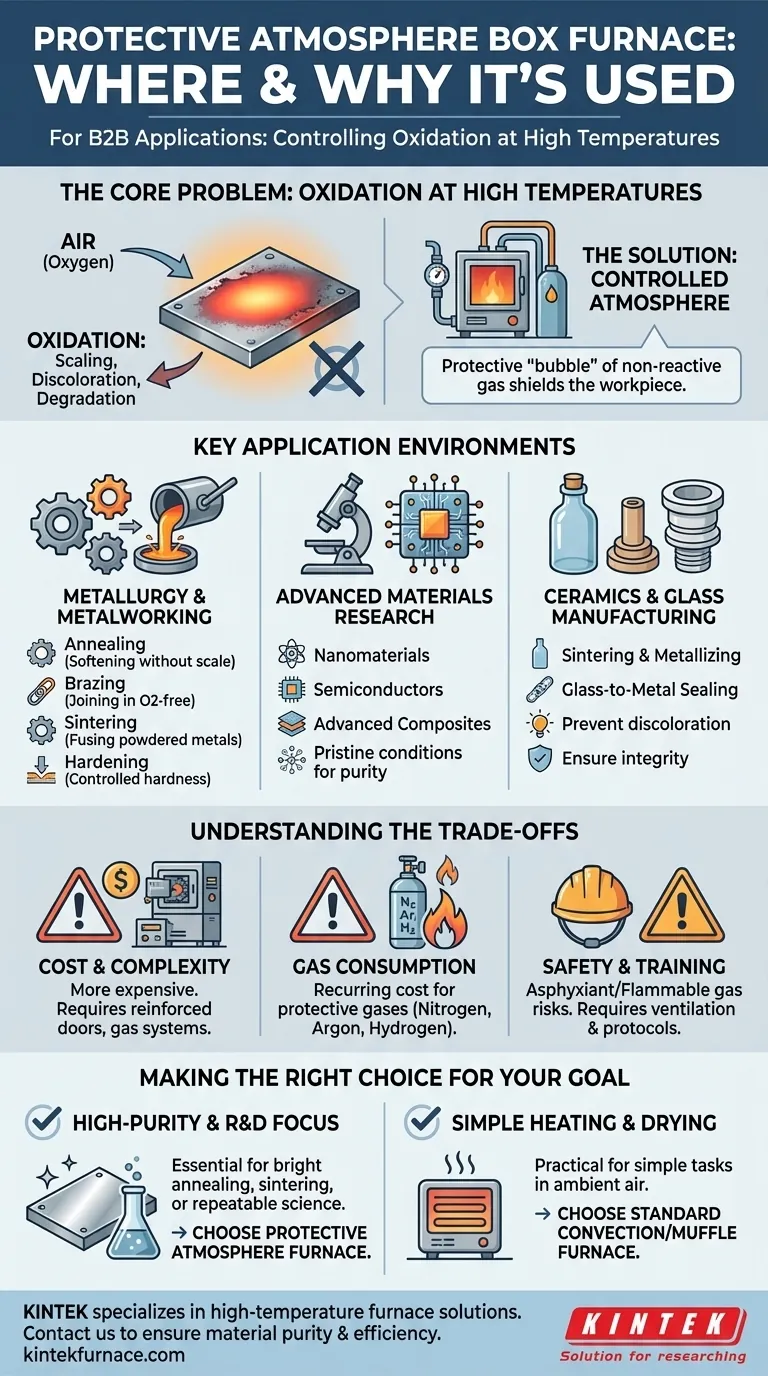

O Problema Central: Oxidação em Altas Temperaturas

Para entender onde este forno é usado, você deve primeiro entender o problema que ele resolve. O calor é um catalisador para reações químicas, e a reação mais comum é com o oxigênio presente no ar.

Por Que o Ar é o Inimigo

Ao aquecer a maioria dos materiais, especialmente metais, o oxigênio no ar ambiente ataca agressivamente a superfície do material. Este processo, conhecido como oxidação, pode causar formação de casca, descoloração e degradação das propriedades estruturais ou elétricas do material.

Para muitas aplicações avançadas, esse dano é inaceitável.

A Solução: Uma Atmosfera Controlada

Um forno de atmosfera protetora resolve esse problema criando um ambiente selado. Antes e durante o ciclo de aquecimento, o ar dentro da câmara é purgado e substituído por um gás específico, não reativo ou beneficamente reativo.

Esta "bolha" protetora protege a peça de trabalho de alterações químicas indesejadas.

Principais Ambientes de Aplicação

A necessidade de prevenir a oxidação dita os ambientes onde esses fornos são essenciais. Eles são ferramentas para precisão e pureza, não para aquecimento de uso geral.

Metalurgia e Trabalho com Metais

Esta é a aplicação mais comum. O forno é usado para processos onde o acabamento da superfície e a integridade do material são críticos.

- Recozimento: Amaciar metais como aço, cobre e ligas de alumínio para melhorar a ductilidade sem criar casca superficial.

- Brasagem: Juntar metais usando um material de enchimento em um ambiente isento de oxigênio para garantir uma ligação limpa e forte.

- Sinterização: Fundir pós metálicos em altas temperaturas para formar uma peça sólida, um processo onde o oxigênio inibiria a ligação adequada.

- Têmpera: Tratamento térmico de peças de aço sob atmosfera controlada para atingir a dureza desejada sem decarburização (perda de carbono na superfície).

Pesquisa de Materiais Avançados

Em laboratórios, a pureza é fundamental. Pesquisadores que desenvolvem novos materiais dependem de fornos de atmosfera para realizar experimentos em condições imaculadas.

Isso inclui trabalhos com nanomateriais, semicondutores e compósitos avançados, onde até mesmo uma contaminação mínima por gases atmosféricos pode invalidar resultados ou arruinar o material delicado.

Fabricação de Cerâmicas e Vidro

Certos processos cerâmicos, como sinterização ou metalização, exigem condições atmosféricas específicas. Uma atmosfera protetora pode prevenir a descoloração e garantir que o produto final atenda às suas especificações de projeto.

Na vedação vidro-metal, uma atmosfera inerte impede que os componentes metálicos se oxidem, o que comprometeria a integridade da vedação.

Entendendo as Compensações

Embora poderosos, esses fornos não são a escolha padrão para todas as tarefas de aquecimento. Sua natureza especializada traz considerações específicas.

Custo e Complexidade

Os sistemas necessários para criar e manter uma atmosfera selada e controlada — incluindo portas reforçadas, selos herméticos e encanamento de entrega de gás — tornam esses fornos significativamente mais complexos e caros do que os fornos de ar padrão.

Consumo de Gás

A operação do forno requer um fornecimento contínuo ou intermitente de gás protetor, como nitrogênio, argônio ou hidrogênio. O custo desses gases, especialmente argônio de alta pureza ou hidrogênio inflamável, é uma despesa operacional recorrente.

Segurança e Treinamento

O uso de gases comprimidos introduz riscos de segurança. Gases inertes como nitrogênio e argônio são asfixiantes, enquanto gases redutores como hidrogênio são altamente inflamáveis. Ventilação adequada da instalação, protocolos de segurança e treinamento do operador são inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento de aquecimento correto depende inteiramente do resultado exigido para o seu material.

- Se seu foco principal é o tratamento de metais de alta pureza: Um forno de atmosfera protetora é essencial para processos como recozimento brilhante, brasagem ou sinterização, onde uma superfície livre de óxido é necessária.

- Se seu foco principal é P&D para materiais sensíveis: Este forno é uma ferramenta inegociável para criar as condições repetíveis e livres de contaminação necessárias para a descoberta científica.

- Se seu foco principal é aquecimento simples, secagem ou têmpera: Um forno de convecção ou mufla menos caro e mais simples que opera no ar ambiente é a escolha mais prática e econômica.

Em última análise, escolher este forno é uma decisão de controlar a química do seu processo, não apenas sua temperatura.

Tabela de Resumo:

| Área de Aplicação | Usos Principais |

|---|---|

| Metalurgia e Trabalho com Metais | Recozimento, brasagem, sinterização, têmpera |

| Pesquisa de Materiais Avançados | Nanomateriais, semicondutores, compósitos |

| Fabricação de Cerâmicas e Vidro | Sinterização, metalização, vedação vidro-metal |

Precisa de aquecimento preciso e livre de oxidação para seu laboratório ou fabricação? A KINTEK é especializada em soluções de fornos de alta temperatura com profunda personalização para atender às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, apoiados por P&D excepcional e fabricação interna. Garanta a pureza e eficiência do material — entre em contato conosco hoje para discutir como podemos apoiar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais