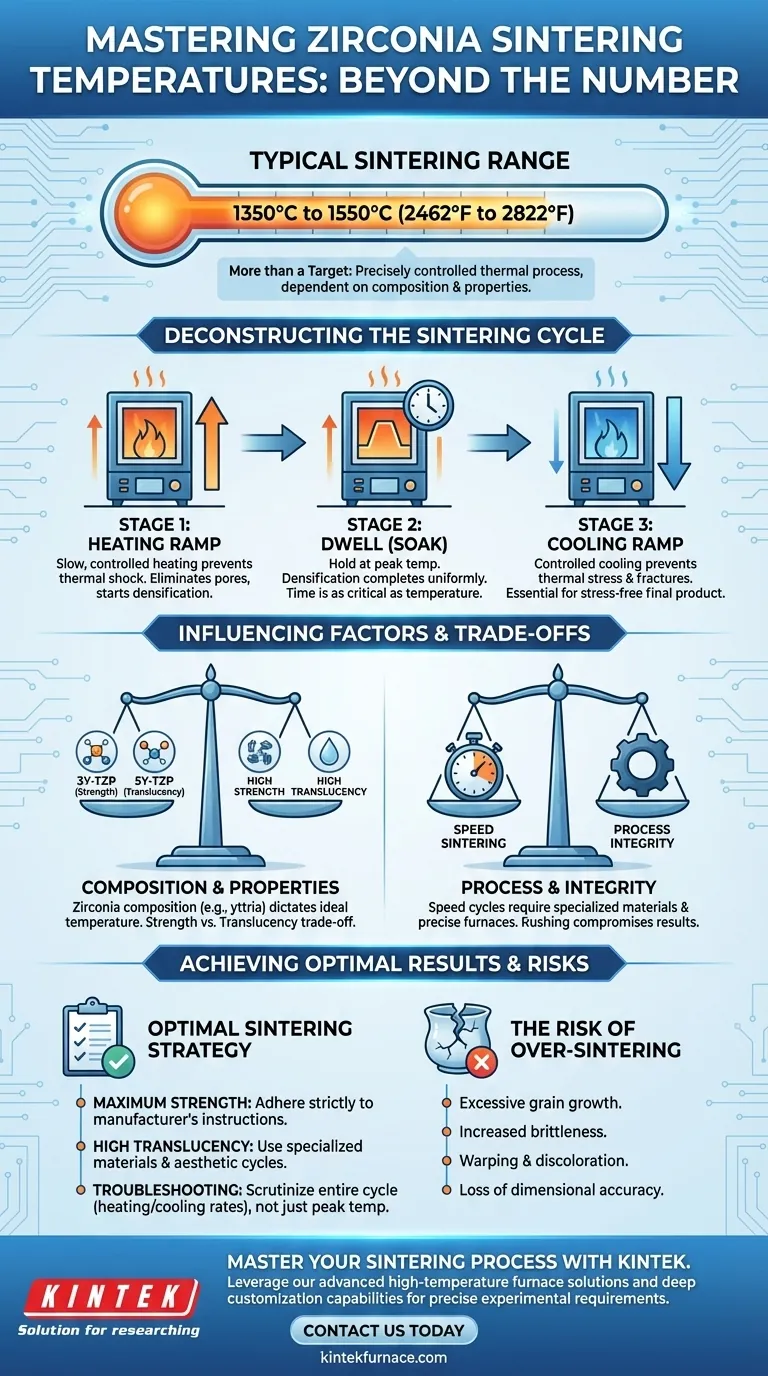

Para a maioria das aplicações, as cerâmicas de zircônia são sinterizadas dentro de uma faixa de temperatura de 1350°C a 1550°C (2462°F a 2822°F). No entanto, essa faixa não é um parâmetro de "definir e esquecer". A temperatura precisa é ditada pela composição química específica da zircônia e pelas propriedades finais, como força e translucidez, exigidas para o componente.

A sinterização da zircônia não se trata de atingir um único número. É um processo térmico precisamente controlado onde a temperatura, o tempo e a composição do material são variáveis interdependentes que determinam o sucesso final e a qualidade da cerâmica.

Por que a Temperatura é Mais do que um Alvo

A temperatura de sinterização é o fator mais crítico em um processo projetado para transformar um bloco de zircônia "verde" (em estado de pó, poroso) em uma peça cerâmica densa e de alta resistência. Compreender como a temperatura influencia essa transformação é fundamental para alcançar resultados consistentes.

O Objetivo: Do Pó ao Sólido

A sinterização funciona aquecendo o material a um ponto onde as partículas cerâmicas individuais começam a se fundir. Esse processo elimina os poros entre as partículas, fazendo com que o material encolha significativamente e aumente sua densidade. Essa densificação é o que confere à peça final sua força excepcional.

Como a Temperatura Governa as Propriedades Finais

A temperatura de pico influencia diretamente a microestrutura da cerâmica acabada, principalmente o tamanho do grão. Uma temperatura mais alta ou um tempo de retenção mais longo geralmente leva a um maior crescimento de grãos. Isso pode afetar o equilíbrio entre força e transmissão de luz; por exemplo, certas zircônias dentárias de alta translucidez dependem de perfis de temperatura específicos para atingir suas propriedades estéticas.

O Papel Crítico da Composição da Zircônia

A zircônia utilizada em aplicações técnicas nunca é pura; ela é estabilizada com outros óxidos, mais comumente ítria (Y₂O₃). Materiais como 3Y-TZP (zircônia estabilizada com 3 mol% de ítria) são conhecidos pela força, enquanto 5Y-TZP (5 mol% de ítria) oferece maior translucidez. Essas diferentes formulações têm diferentes temperaturas ideais de sinterização. Sempre siga as instruções específicas do fabricante para o material que você está usando.

Desconstruindo o Ciclo de Sinterização

Um resultado bem-sucedido depende de todo o ciclo térmico, que consiste em três estágios distintos. Uma falha em qualquer um dos estágios pode comprometer a peça final, independentemente da temperatura de pico.

Estágio 1: A Rampa de Aquecimento

O forno deve aquecer a zircônia lenta e constantemente. Uma taxa de rampa controlada, tipicamente ao longo de várias horas, evita o choque térmico. Aquecer muito rapidamente pode criar tensões internas que levam a rachaduras antes mesmo de a peça atingir sua temperatura de pico.

Estágio 2: A Permanência (ou Patamar)

Esta é a fase em que o forno mantém a temperatura máxima de sinterização (por exemplo, 1500°C). O tempo de permanência, que pode variar de duas horas ou mais, é tão crítico quanto a própria temperatura. Ele permite que o processo de densificação seja concluído uniformemente em toda a peça.

Estágio 3: A Rampa de Resfriamento

O resfriamento também deve ser cuidadosamente controlado. O resfriamento rápido reintroduz estresse térmico na estrutura rígida e recém-densificada, o que é uma causa primária de fraturas e falhas. Uma rampa de resfriamento lenta e programada é essencial para um produto final livre de estresse.

Compreendendo as Compensações

Escolher um perfil de sinterização frequentemente envolve equilibrar propriedades concorrentes. Compreender essas compensações é a marca de um especialista.

Força vs. Translucidez

Em muitas zircônias dentárias, há uma compensação entre a resistência à flexão e a translucidez. Perfis de sinterização projetados para alta translucidez podem usar temperaturas ligeiramente diferentes que podem resultar em tamanhos de grão maiores, o que pode reduzir marginalmente a força máxima absoluta em comparação com um perfil de alta resistência.

Velocidade vs. Integridade do Processo

Os chamados ciclos de "sinterização rápida" reduzem drasticamente o tempo total no forno. Embora eficientes, esses ciclos exigem fornos capazes de controle extremamente preciso e materiais de zircônia especificamente formulados para aquecimento e resfriamento rápidos. Tentar apressar um bloco de zircônia padrão pode resultar em sinterização incompleta, estética deficiente e força comprometida.

O Risco de Super-sinterização

Usar uma temperatura muito alta é tão prejudicial quanto uma muito baixa. A super-sinterização leva ao crescimento excessivo de grãos, o que pode, paradoxalmente, tornar a cerâmica mais quebradiça. Também pode causar empenamento, descoloração e perda de precisão dimensional.

Alcançando Resultados Ótimos de Sinterização

Para passar de simplesmente usar um forno a realmente dominar o processo, alinhe sua estratégia de sinterização com seu objetivo principal.

- Se seu foco principal é a máxima força (por exemplo, para pontes dentárias posteriores ou peças industriais): Siga rigorosamente a temperatura recomendada pelo fabricante para zircônia de alta resistência, evitando a tentação de aumentá-la.

- Se seu foco principal é alta translucidez (por exemplo, para coroas anteriores estéticas): Use um material de zircônia especificamente formulado para estética e siga seu ciclo de sinterização exclusivo, pois ele é projetado para controlar o crescimento de grãos para ótima transmissão de luz.

- Se você está solucionando problemas em uma peça que falhou (por exemplo, rachaduras ou ajuste deficiente): Examine suas taxas de aquecimento e resfriamento completas, não apenas a temperatura de pico, pois mudanças de temperatura descontroladas são a causa mais comum de falha.

Em última análise, dominar a sinterização da zircônia vem de tratá-la como um processo térmico completo e integrado, não apenas uma temperatura alvo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa Típica de Temperatura de Sinterização | 1350°C a 1550°C (2462°F a 2822°F) |

| Fatores Chave de Influência | Composição da zircônia (por exemplo, teor de ítria), propriedades necessárias (força vs. translucidez) |

| Estágios do Ciclo de Sinterização | Rampa de aquecimento, permanência (patamar), rampa de resfriamento |

| Compensações Comuns | Força vs. translucidez, velocidade vs. integridade do processo |

| Riscos | Super-sinterização (crescimento excessivo de grãos, fragilidade), choque térmico por rampas inadequadas |

Domine Seu Processo de Sinterização de Zircônia com a KINTEK

Você busca máxima força em peças industriais ou alta translucidez em aplicações dentárias? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Não deixe que resultados inconsistentes o atrasem —entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus ciclos de sinterização, aprimorar as propriedades do material e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório