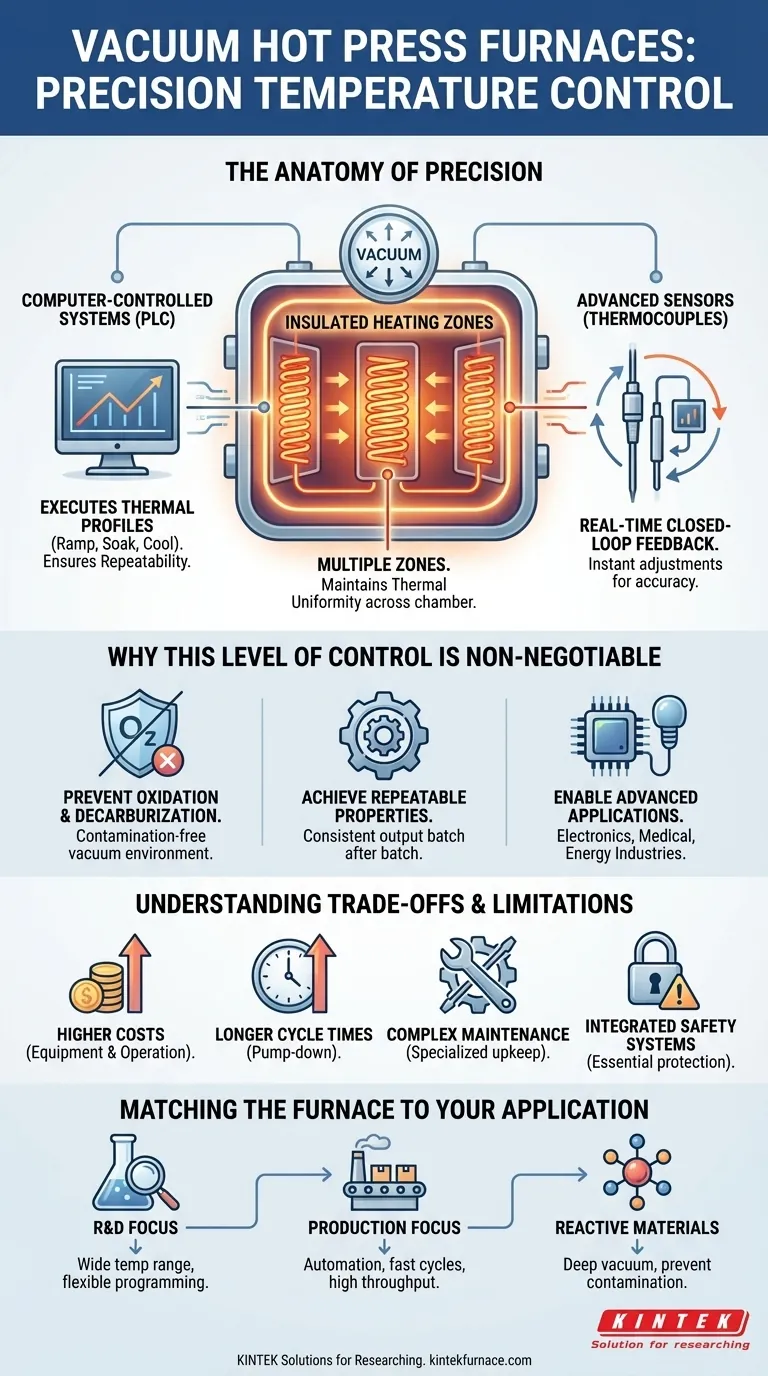

No coração da capacidade de um forno de prensa a quente a vácuo reside um sistema sofisticado projetado para precisão térmica absoluta. Esses fornos alcançam isso por meio de uma combinação de zonas de aquecimento isoladas, sensores de temperatura de alta precisão como termopares e sistemas avançados controlados por computador. Juntos, esses componentes garantem uma distribuição uniforme do calor na peça e permitem a execução de ciclos térmicos complexos e repetíveis.

Um forno de prensa a quente a vácuo faz mais do que apenas aquecer. Sua função principal é fornecer um ambiente inerte e livre de contaminação, onde a temperatura pode ser manipulada com extrema precisão, um requisito para a criação de materiais avançados com propriedades específicas e previsíveis.

A Anatomia do Controle Preciso de Temperatura

Compreender como esses fornos gerenciam o calor é fundamental para apreciar seu valor na fabricação e pesquisa avançadas. O sistema de controle não é um único componente, mas um trio de tecnologias integradas trabalhando em uníssono.

Sistemas Controlados por Computador: O Cérebro da Operação

Todo o processo é governado por um Controlador Lógico Programável (PLC) ou por um sistema de computador dedicado. Este controlador atua como o cérebro central, executando perfis térmicos pré-programados com alta fidelidade.

Os operadores podem definir taxas de aquecimento precisas (rampas), tempos de permanência (soaks) e taxas de resfriamento. Essa automação garante que cada ciclo de produção seja idêntico, o que é crítico para o controle de qualidade e validação de processos.

Zonas de Aquecimento Isoladas: Garantindo a Uniformidade

Um desafio chave em altas temperaturas é manter a uniformidade térmica, evitando pontos quentes ou frios que poderiam arruinar um componente. Fornos a vácuo resolvem isso com múltiplas zonas de aquecimento gerenciadas independentemente.

Cada zona possui seus próprios elementos de aquecimento e sensores. O controlador central ajusta constantemente a potência para cada zona, garantindo que toda a câmara e o material dentro dela mantenham uma temperatura consistente, conforme especificado pela receita do processo.

Sensores de Temperatura Avançados: O Loop de Feedback

Termopares de alta precisão são os "nervos" do sistema. Colocados estrategicamente dentro da câmara do forno, eles fornecem dados de temperatura constantes e em tempo real de volta ao controlador.

Este feedback de circuito fechado é o que permite que o sistema reaja instantaneamente a qualquer desvio, realizando os ajustes de temperatura precisos necessários para manter o perfil. Isso é essencial para processos como sinterização ou crescimento de cristais, onde mesmo pequenas flutuações de temperatura podem comprometer o produto final.

Por que Este Nível de Controle é Inegociável

A combinação de um ambiente de vácuo e controle térmico preciso possibilita processos que são impossíveis em um forno de atmosfera padrão.

Prevenindo Oxidação e Descarbonetação

O principal benefício do vácuo é a remoção de gases atmosféricos, especialmente oxigênio. Isso evita reações químicas indesejadas, como a oxidação, que podem degradar ou destruir materiais metálicos e não metálicos sensíveis em altas temperaturas.

Alcançando Propriedades Repetíveis do Material

Processos como recozimento, brasagem e sinterização dependem de ciclos térmicos específicos para atingir a microestrutura e as propriedades do material desejadas. A capacidade de programar e repetir esses ciclos exatamente é o que garante uma saída consistente e de alta qualidade, lote após lote.

Permitindo Aplicações Avançadas

Essa tecnologia é fundamental para a produção de componentes para as indústrias eletrônica, médica e de energia. Desde o cultivo de gemas artificiais até a purificação de materiais de alta temperatura, o ambiente controlado é o que torna esses processos de fabricação modernos possíveis.

Compreendendo os Prós e Contras e Limitações

Embora poderosa, a tecnologia de prensa a quente a vácuo vem com considerações específicas que devem ser ponderadas.

Maiores Custos de Equipamento e Operacionais

Esses fornos representam um investimento de capital significativo em comparação com fornos atmosféricos padrão. A complexidade das bombas de vácuo, dos sistemas de controle e da construção da câmara eleva o custo.

Tempos de Ciclo Mais Longos

Alcançar um alto vácuo não é instantâneo. O tempo de "bombeamento" necessário para evacuar a câmara adiciona-se ao tempo total do ciclo, o que pode ser um fator no planejamento da produção em alto volume.

Requisitos de Manutenção Complexos

Manter a integridade do sistema de vácuo é crítico. Selos, bombas e sensores exigem manutenção regular e especializada para evitar vazamentos e garantir uma operação confiável. Isso geralmente requer técnicos mais qualificados do que um forno convencional.

Sistemas de Segurança Integrados

Devido às altas temperaturas e energias envolvidas, esses fornos são equipados com recursos de segurança robustos. Sistemas como alarmes de sobretemperatura, intertravamentos de resfriamento a água e proteção contra sobretensão não são opcionais — são essenciais para uma operação segura e confiável.

Combinando o Forno com Sua Aplicação

A escolha da configuração correta do forno depende inteiramente do seu objetivo final. A chave é combinar as capacidades do forno com as demandas específicas do seu material e processo.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize um forno com uma ampla faixa de temperatura operacional (por exemplo, até 2400°C) e programação altamente flexível para explorar diferentes comportamentos dos materiais.

- Se o seu foco principal é a produção em alto volume: Enfatize a automação, tempos de ciclo rápidos (incluindo o bombeamento) e controle de processo robusto e repetível para maximizar o rendimento e a qualidade.

- Se o seu foco principal é o processamento de materiais altamente reativos: A qualidade do sistema de vácuo é primordial. Invista em um sistema capaz de atingir o vácuo profundo necessário para evitar qualquer contaminação.

Compreender esses recursos de controle permite selecionar e utilizar essa tecnologia para alcançar resultados superiores em materiais.

Tabela Resumo:

| Recurso | Descrição |

|---|---|

| Sistemas Controlados por Computador | Usa PLC ou computadores para ciclos precisos de aquecimento, permanência e resfriamento, garantindo repetibilidade e automação. |

| Zonas de Aquecimento Isoladas | Múltiplas zonas com controle independente para manter a uniformidade térmica e evitar pontos quentes/frios. |

| Sensores de Temperatura Avançados | Termopares de alta precisão fornecem feedback em tempo real para controle em circuito fechado e ajustes instantâneos. |

| Ambiente de Vácuo | Remove oxigênio para prevenir oxidação e descarbonetação, permitindo processamento livre de contaminação. |

| Sistemas de Segurança | Inclui alarmes de sobretemperatura, intertravamentos de resfriamento a água e proteção contra sobretensão para operação confiável. |

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Quer você esteja em P&D, produção de alto volume ou lidando com materiais reativos, nossa experiência garante controle térmico superior e resultados consistentes. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu processamento de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas