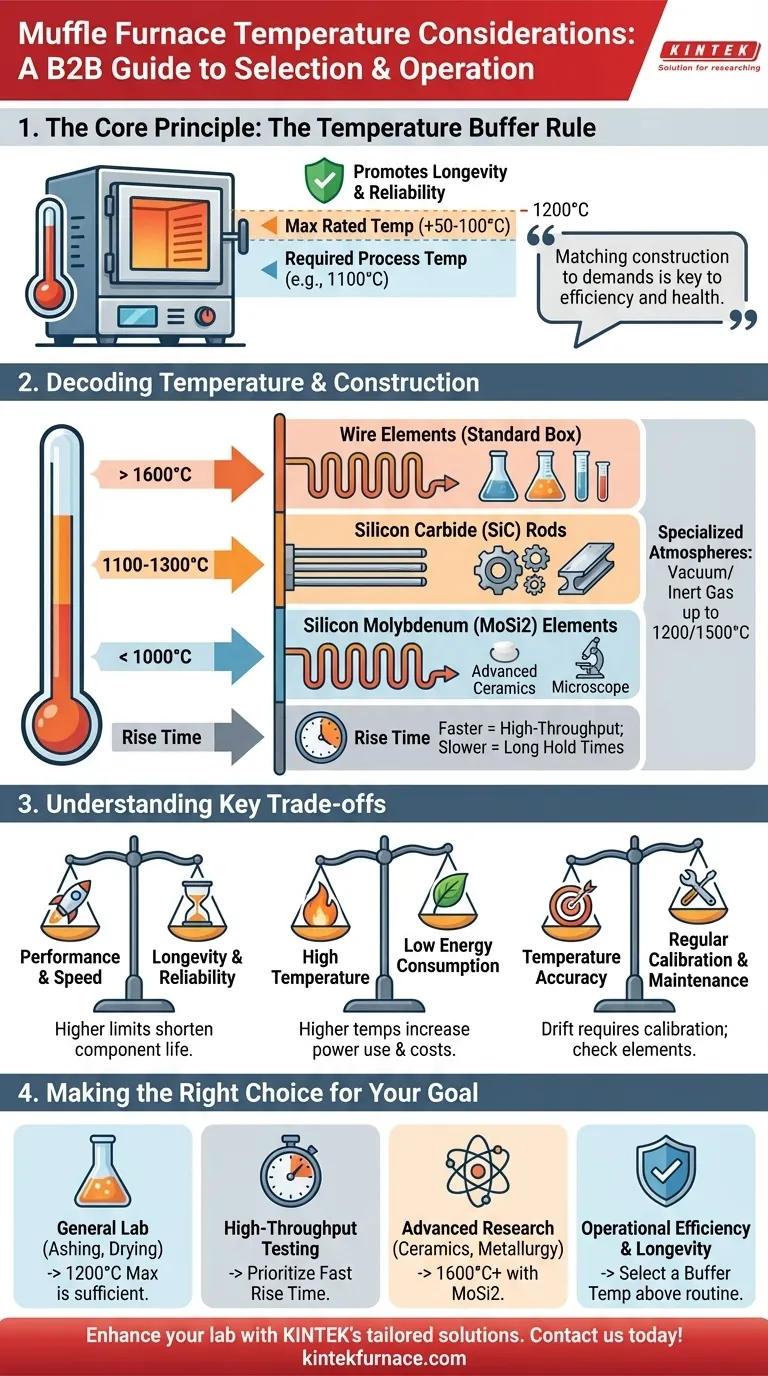

Ao selecionar ou operar um forno mufla, as considerações de temperatura mais importantes são sua temperatura máxima de operação, sua faixa de operação típica e seu tempo de subida. Escolher um forno com uma temperatura máxima ligeiramente acima da temperatura de processo necessária é uma prática recomendada fundamental, pois isso evita a operação constante no seu limite absoluto, o que prolonga a vida útil dos elementos de aquecimento e do isolamento.

A decisão central não é apenas atingir uma temperatura específica, mas sim adequar a construção do material do forno às demandas da sua aplicação. Compreender essa relação é a chave para garantir a eficiência operacional, a confiabilidade do processo e a saúde do equipamento a longo prazo.

Decodificando Especificações de Temperatura

A classificação de temperatura de um forno mufla é sua especificação mais importante. Ela dita do que o forno é feito, para que pode ser usado e quanto custará para operar.

Faixas de Operação Padrão

A maioria dos fornos mufla de laboratório padrão opera até temperaturas entre 1000°C e 1200°C. Esta faixa é adequada para uma ampla variedade de aplicações comuns, como incineração (ashing), tratamento térmico de metais e testes de materiais.

Modelos industriais e especializados podem atingir temperaturas muito mais altas, com algumas unidades de alta temperatura chegando a 1600°C a 1800°C para processos mais exigentes.

A Importância da Temperatura Máxima

A temperatura máxima nominal de um forno é uma capacidade, não uma velocidade de cruzeiro recomendada. Operar continuamente um forno no seu limite absoluto impõe um estresse extremo aos seus elementos de aquecimento e isolamento.

Para longevidade e desempenho ótimos, uma boa regra geral é selecionar um forno com uma temperatura máxima pelo menos 50°C a 100°C mais alta do que a sua temperatura operacional rotineira mais alta. Isso fornece uma margem que prolonga significativamente a vida útil do equipamento.

Compreendendo o Tempo de Subida

Tempo de subida (Rise time) é a duração que o forno leva para aquecer da temperatura ambiente até sua temperatura máxima. Esta métrica é um indicador chave de desempenho.

Um tempo de subida mais rápido é crucial para ambientes de alto rendimento onde minimizar o tempo de ciclo é uma prioridade. Para aplicações em que o forno será mantido em temperatura por longos períodos, o tempo de subida pode ser um fator menos crítico.

Como a Temperatura Dicta a Construção do Forno

A capacidade de temperatura de um forno é um resultado direto de seus componentes internos, principalmente seus elementos de aquecimento. Materiais diferentes são necessários para produzir e suportar de forma confiável diferentes níveis de calor.

Abaixo de 1000°C (Fornos Box Padrão)

Estes fornos geralmente utilizam elementos de aquecimento de fio robustos e são projetados para aplicações de propósito geral. Eles representam a categoria mais comum e econômica de fornos mufla.

1100°C a 1300°C (Elementos de Carbeto de Silício)

Para operar de forma confiável nesta faixa superior, os fornos frequentemente empregam hastes de carbeto de silício (SiC) como elementos de aquecimento. Estes são mais duráveis em temperaturas elevadas e adequados para processos que requerem calor mais intenso.

Acima de 1600°C (Elementos de Molibdênio de Silício)

Atingir temperaturas para cerâmicas avançadas e pesquisa metalúrgica requer equipamento especializado. Estes fornos usam elementos de aquecimento de molibdênio de silício (MoSi2), que podem suportar ciclos térmicos extremos e sustentar temperaturas muito altas.

Atmosferas Especializadas (Vácuo e Gás Inerte)

Alguns processos exigem aquecimento em uma atmosfera controlada para evitar a oxidação. Fornos mufla a vácuo ou a gás inerte estão disponíveis com classificações de temperatura específicas, muitas vezes até 1200°C ou 1500°C, e incluem as portas necessárias para gerenciar a atmosfera interna.

Compreendendo as Compensações (Trade-offs)

Selecionar um forno envolve equilibrar prioridades concorrentes. Estar ciente das compensações inerentes é essencial para tomar uma decisão informada.

Desempenho vs. Longevidade

Forçar um forno à sua temperatura máxima e ao tempo de subida mais rápido encurtará a vida útil de seus componentes. Operar dentro de uma faixa mais conservadora garante maior confiabilidade e menos tempo de inatividade para manutenção.

Temperatura vs. Consumo de Energia

Temperaturas mais altas exigem exponencialmente mais energia. Um forno capaz de 1800°C terá um consumo de energia significativamente maior do que um modelo de 1200°C, levando a custos operacionais mais altos. Avaliar o consumo de energia é fundamental para orçamentos e metas de sustentabilidade.

Precisão vs. Manutenção

A precisão da temperatura de um forno pode mudar com o tempo. Manter a validade dos seus resultados requer calibração regular da temperatura. Esta é uma etapa de manutenção crítica, juntamente com a inspeção dos elementos de aquecimento quanto ao desgaste e verificação do isolamento quanto a danos, que podem causar perda de calor e ineficiência.

Fazendo a Escolha Certa para o Seu Objetivo

Use sua aplicação principal para guiar sua decisão sobre as especificações de temperatura.

- Se o seu foco principal for trabalho geral de laboratório (ex: incineração, secagem): Um forno padrão com temperatura máxima de 1200°C é tipicamente suficiente e econômico.

- Se o seu foco principal for testes de alto rendimento: Priorize um modelo com tempo de subida rápido para minimizar a duração de cada ciclo.

- Se o seu foco principal for pesquisa de materiais avançados (ex: cerâmicas, metalurgia): Você precisará de um modelo de alta temperatura (acima de 1600°C) com elementos de aquecimento especializados, como molibdênio de silício.

- Se o seu foco principal for eficiência operacional e longevidade: Selecione um forno com uma temperatura máxima confortavelmente acima da sua temperatura normal de trabalho para evitar operá-lo no seu limite absoluto.

Ao entender a relação entre temperatura, construção e custos operacionais, você pode selecionar um forno mufla que servirá como uma ferramenta confiável e eficiente por muitos anos.

Tabela Resumo:

| Faixa de Temperatura | Elemento de Aquecimento | Aplicações Comuns | Considerações Chave |

|---|---|---|---|

| Abaixo de 1000°C | Elementos de fio | Trabalho geral de laboratório (ex: incineração, secagem) | Econômico, uso padrão |

| 1100°C a 1300°C | Hastes de carbeto de silício (SiC) | Tratamento térmico, testes de materiais | Durável para calor mais alto |

| Acima de 1600°C | Molibdênio de silício (MoSi2) | Cerâmicas avançadas, metalurgia | Alta temperatura, especializado |

| Até 1200°C ou 1500°C | Variável (para vácuo/gás inerte) | Processos de atmosfera controlada | Previne oxidação, portas específicas |

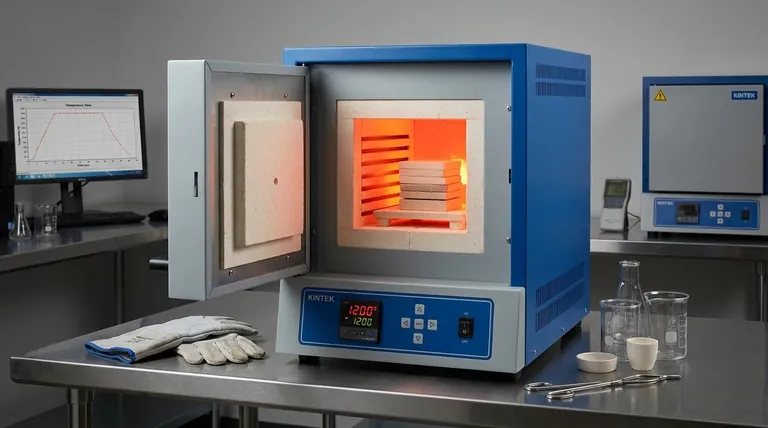

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO