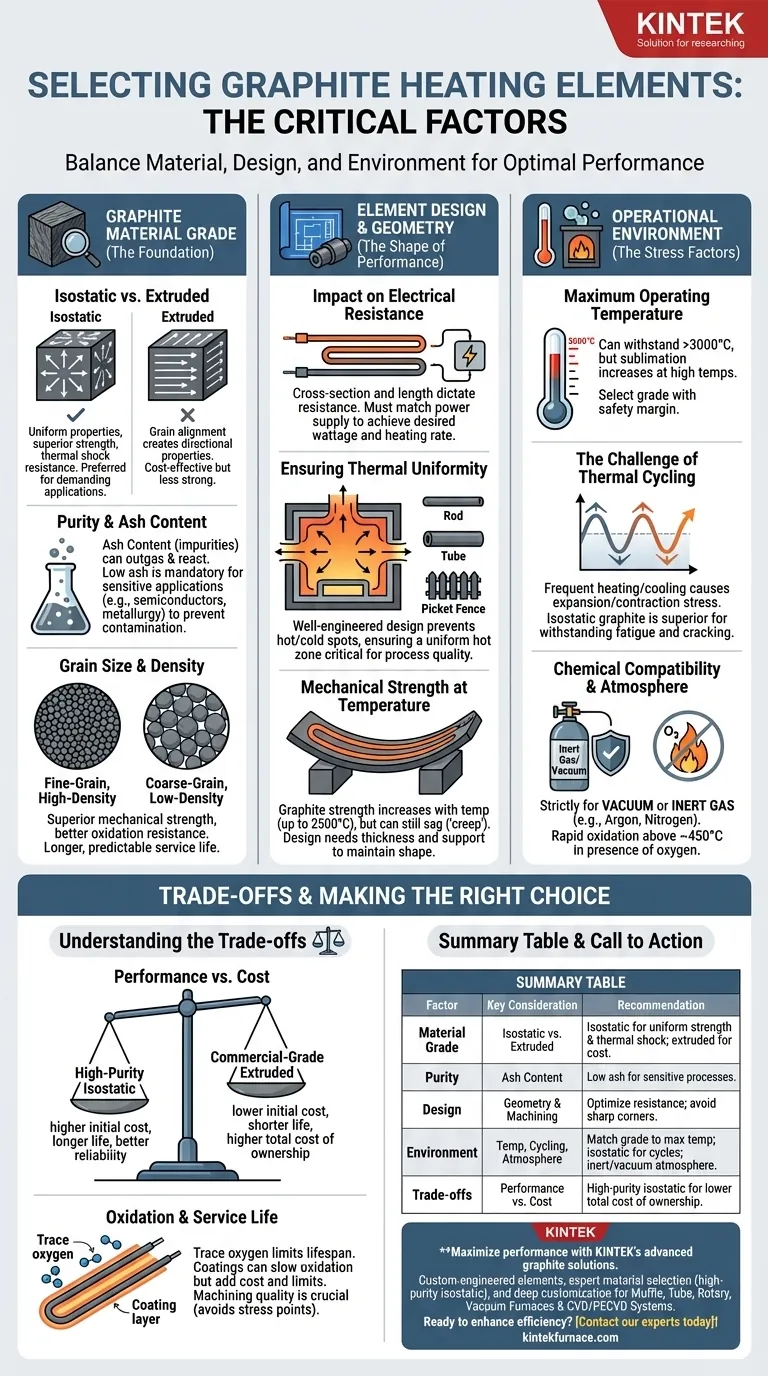

Para selecionar o elemento de aquecimento de grafite correto, você deve avaliar três fatores operacionais principais: a temperatura máxima de operação, a frequência e intensidade dos ciclos térmicos e o ambiente químico dentro do seu forno. A escolha é uma função direta do equilíbrio entre a classe do material e o design físico do grafite em relação às exigências específicas do seu processo de alta temperatura.

O elemento de aquecimento de grafite ideal não é simplesmente aquele com a classificação de temperatura mais alta. É aquele cuja classe de material, pureza e design geométrico são precisamente adaptados às tensões térmicas, mecânicas e químicas da sua aplicação, garantindo confiabilidade e uma vida útil previsível.

A Fundação: Classe do Material de Grafite

Antes de considerar a forma ou o tamanho do elemento, você deve começar pelo material bruto. O tipo de bloco de grafite usado para usinagem é o fator mais importante que determina o desempenho e a longevidade do elemento.

Grafite Isostático vs. Extrudado

O grafite prensado isostaticamente é formado pela aplicação de pressão igual de todas as direções. Isso cria um material altamente uniforme (isotrópico) com propriedades consistentes, resistência superior e excelente resistência ao choque térmico. É a escolha preferida para aplicações exigentes.

O grafite extrudado é formado empurrando o material através de uma matriz. Este processo alinha os grãos de grafite, resultando em propriedades que variam com a direção (anisotrópico). Embora mais econômico, geralmente é menos resistente e menos adequado para formas complexas ou ambientes de alto estresse.

Pureza e Teor de Cinzas

A pureza do grafite é fundamental para evitar a contaminação dos materiais em processo (a "carga de trabalho"). O teor de cinzas, que representa impurezas não grafíticas, pode desgaseificar em altas temperaturas e reagir com seu produto. Para aplicações sensíveis, como fabricação de semicondutores ou metalurgia, um teor de cinzas muito baixo é obrigatório.

Tamanho do Grão e Densidade

Um material de grafite de grão fino e alta densidade geralmente proporciona resistência mecânica superior e melhor resistência à oxidação. Isso o torna mais robusto e menos propenso à erosão, resultando em uma vida útil mais longa e previsível, especialmente em fornos que não estão perfeitamente vedados.

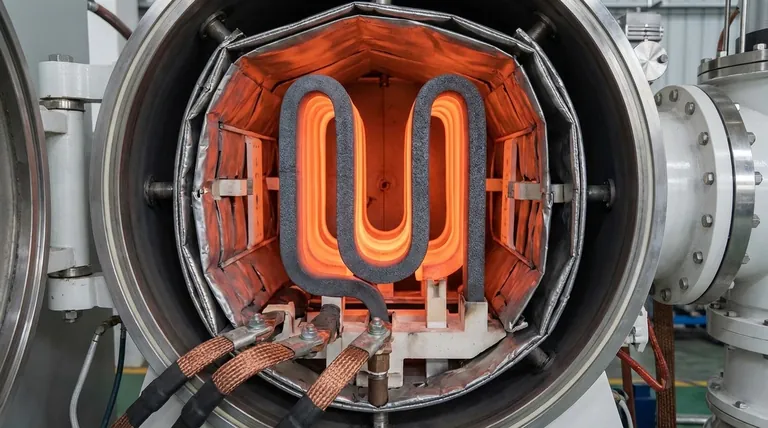

Design e Geometria do Elemento

A forma como um elemento de aquecimento é usinado a partir do bloco de grafite bruto tem implicações profundas em seu desempenho elétrico e estabilidade mecânica. A capacidade de usinagem do fabricante é tão importante quanto o próprio material.

Impacto na Resistência Elétrica

A área da seção transversal e o comprimento do elemento ditam sua resistência elétrica total. Este é um parâmetro de design crítico que deve ser compatível com as capacidades de tensão e corrente da sua fonte de alimentação para atingir a saída de potência (wattagem) e a taxa de aquecimento desejadas.

Garantindo a Uniformidade Térmica

O design do elemento é fundamental para criar uma "zona quente" uniforme dentro do forno. Formas comuns incluem hastes e tubos simples ou designs mais complexos em serpentina ou "cerca de piquetes". Um design bem elaborado distribui o calor uniformemente, evitando pontos quentes ou frios que possam comprometer seu processo.

Resistência Mecânica em Temperatura

O grafite é único porque sua resistência aumenta com a temperatura, atingindo o pico em torno de 2500°C. No entanto, ele ainda pode ceder ou deformar sob seu próprio peso ao longo do tempo ("fluência"). O design do elemento deve incluir espessura suficiente e estruturas de suporte apropriadas para manter sua forma e integridade na temperatura máxima de operação.

O Ambiente Operacional

As condições operacionais específicas do seu forno exercerão estresse constante sobre os elementos de aquecimento. Adaptar o elemento a essas condições é essencial para a confiabilidade.

Temperatura Máxima de Operação

Embora o grafite possa suportar temperaturas acima de 3000°C em vácuo ou atmosfera inerte, sua taxa de sublimação (passagem de sólido diretamente para gás) aumenta drasticamente em temperaturas muito altas. Selecione uma classe classificada para sua temperatura alvo com uma margem de segurança confortável.

O Desafio da Ciclagem Térmica

Toda vez que o forno é aquecido e resfriado, o elemento de aquecimento se expande e contrai, induzindo estresse mecânico. Ciclos térmicos frequentes ou rápidos podem levar à fadiga e rachaduras. O grafite isostático é muito superior em sua capacidade de suportar esse estresse em comparação com as classes extrudadas.

Compatibilidade Química e Atmosfera

O grafite se oxidará e queimará rapidamente na presença de oxigênio em temperaturas acima de aproximadamente 450°C (842°F). Portanto, os elementos de grafite são estritamente para uso em atmosferas de vácuo ou gás inerte (como argônio ou nitrogênio). Você também deve considerar reações potenciais entre o grafite e quaisquer gases de processo ou materiais que estão sendo aquecidos.

Entendendo as Compensações (Trade-offs)

A escolha de um elemento de aquecimento envolve o equilíbrio de prioridades concorrentes. Uma avaliação objetiva dessas compensações é fundamental para fazer um investimento sólido.

Desempenho vs. Custo

O grafite isostático de grão fino e alta pureza é significativamente mais caro do que o grafite extrudado de grau comercial. No entanto, sua vida útil mais longa, pureza de processo aprimorada e maior confiabilidade podem resultar em um custo total de propriedade mais baixo em aplicações exigentes.

Oxidação e Vida Útil

Nenhuma atmosfera de vácuo ou inerte é perfeita. Traços de oxigênio e vapor de água estarão sempre presentes, e eles são os principais fatores que limitam a vida útil do elemento. Embora revestimentos protetores (como carbeto de silício) possam retardar esse processo, eles adicionam custo e têm suas próprias limitações térmicas.

A Importância da Qualidade da Usinagem

Mesmo o melhor material de grafite pode falhar prematuramente se for usinado incorretamente. Cantos afiados, arranhões na superfície ou marcas de ferramentas criam pontos de concentração de tensão onde as rachaduras podem se formar e se propagar durante a ciclagem térmica. Fazer parceria com um usinador de grafite experiente e qualificado é inegociável.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo de processo principal para guiar sua seleção final.

- Se seu foco principal for pureza e desempenho máximos (por exemplo, P&D, semicondutores): Priorize um grafite isostático de grão fino e alta pureza e trabalhe com seu fornecedor para criar um design otimizado para a geometria específica do seu forno.

- Se seu foco principal for produção de alto volume sensível ao custo: Avalie cuidadosamente se um grafite extrudado de alta qualidade pode atender às suas necessidades, mas monitore sua vida útil meticulosamente para calcular o custo real por ciclo.

- Se seu foco principal for suportar ciclos térmicos agressivos: Selecione um grafite isostático de alta densidade e um design que minimize ângulos agudos e forneça suporte mecânico robusto.

Uma abordagem sistemática para a seleção transforma o elemento de aquecimento de uma peça consumível simples em um componente estratégico que aprimora a estabilidade e o controle do processo.

Tabela Resumo:

| Fator de Seleção | Consideração Principal | Recomendação |

|---|---|---|

| Classe do Material | Grafite Isostático vs. Extrudado | Isostático para resistência uniforme e resistência ao choque térmico; extrudado para aplicações sensíveis ao custo. |

| Pureza | Teor de Cinzas | Baixo teor de cinzas para processos sensíveis (por exemplo, semicondutores) para evitar contaminação. |

| Design | Geometria e Qualidade da Usinagem | Otimizar a seção transversal para resistência elétrica; evitar cantos agudos para reduzir pontos de tensão. |

| Ambiente Operacional | Temperatura, Ciclagem, Atmosfera | Adaptar a classe à temperatura máxima; usar grafite isostático para ciclos térmicos frequentes; garantir atmosfera inerte/vácuo. |

| Compensações | Desempenho vs. Custo | Grafite isostático de alta pureza oferece maior vida útil e confiabilidade, reduzindo o custo total de propriedade. |

Maximize o desempenho e a vida útil do seu forno de alta temperatura com as soluções avançadas de aquecimento de grafite da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento precisamente projetados, adaptados às suas necessidades exclusivas. Nossa experiência em seleção de materiais (incluindo grafite isostático de grão fino e alta pureza) e design personalizado garante uniformidade térmica ideal, estabilidade mecânica e compatibilidade química para sua aplicação. Se você precisa de Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, ou Sistemas CVD/PECVD, nossas capacidades profundas de personalização entregam confiabilidade e controle de processo. Pronto para aumentar a eficiência do seu forno? Contate nossos especialistas hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior