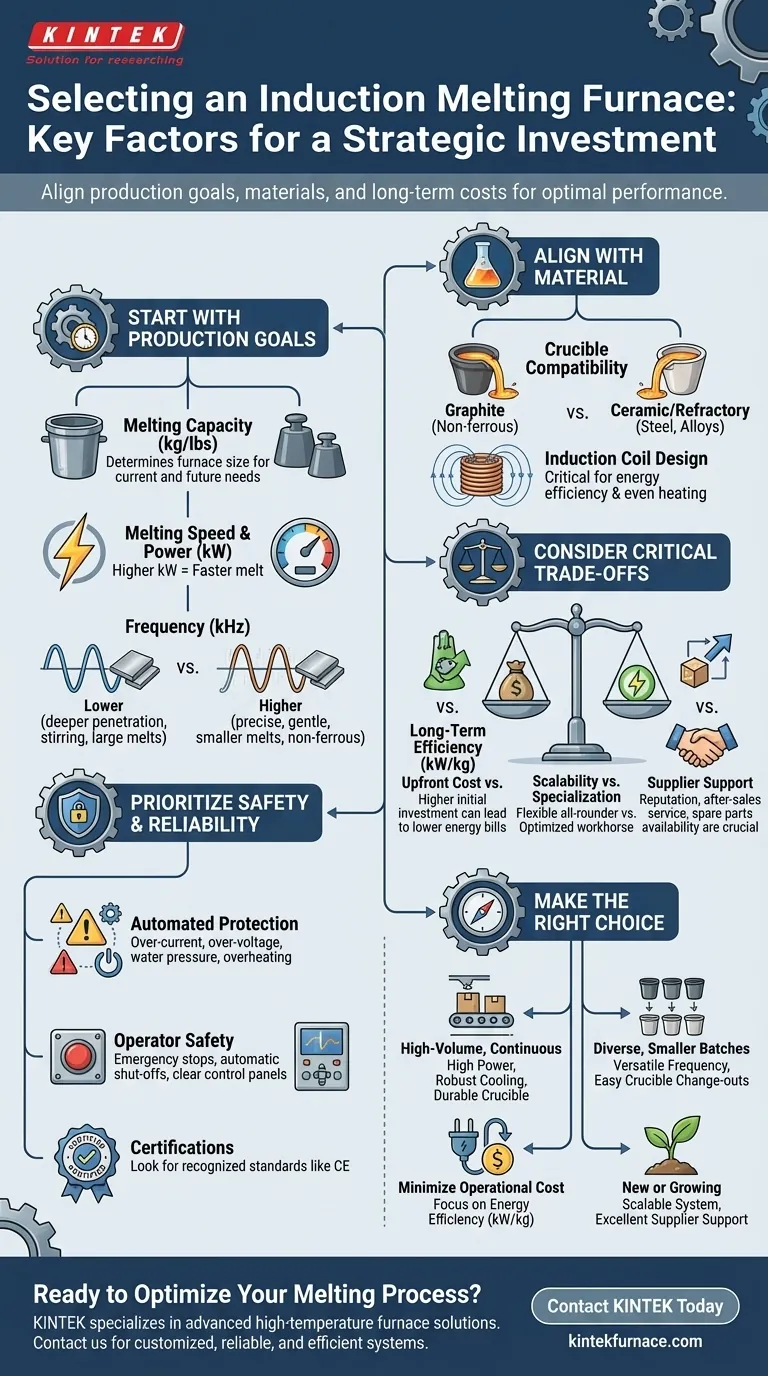

Ao selecionar um forno de fusão por indução, você deve avaliar suas necessidades de produção específicas em relação às especificações técnicas do forno e aos custos operacionais de longo prazo. Os fatores mais críticos são a capacidade e a velocidade de fusão de que você precisa, o tipo de metal que você irá fundir, a eficiência energética do sistema e os recursos de segurança integrados.

A escolha de um forno de indução não é apenas uma compra técnica; é um investimento estratégico no seu núcleo operacional. O objetivo é alinhar a potência, a frequência e a compatibilidade de material do forno com seus objetivos específicos de produção, garantindo que ele sirva como um ativo confiável e econômico por muitos anos.

Comece com Seu Objetivo de Produção: Capacidade e Velocidade

A decisão mais fundamental gira em torno de quanto metal você precisa fundir e com que rapidez você precisa fundi-lo. Isso informa diretamente a potência e a frequência necessárias do sistema.

Definindo Sua Capacidade de Fusão

Sua capacidade de fusão necessária (medida em kg ou lbs) determina o tamanho físico do forno e seu cadinho. Isso deve ser baseado nos seus tamanhos de lote típicos e nas metas de produção diárias ou horárias.

É crucial considerar não apenas suas necessidades atuais, mas também seu potencial para crescimento futuro.

Correspondendo Potência (kW) à Velocidade de Fusão

A classificação da fonte de alimentação (kW) é o principal impulsionador da velocidade de fusão. Uma classificação de quilowatt mais alta fornece mais energia à carga de metal, resultando em uma fusão mais rápida.

Uma regra simples é que mais potência é igual a um tempo de fusão mais rápido para uma determinada quantidade de material. Este é um fator chave no cálculo da sua vazão (kg/hora).

Compreendendo o Papel da Frequência (kHz)

A frequência de operação afeta a ação de agitação e a eficiência de aquecimento para diferentes metais e tamanhos de fusão.

Frequências mais baixas penetram mais profundamente e criam uma agitação mais vigorosa, ideal para fusões maiores e metais como o ferro. Frequências mais altas são melhores para fusões menores e metais não ferrosos, oferecendo um aquecimento mais preciso e suave. Sistemas modernos geralmente apresentam frequência variável para maior flexibilidade.

Alinhando o Forno com Seu Material

Os materiais que você pretende fundir ditam os componentes centrais que entram em contato direto com o metal fundido. Incompatibilidades aqui podem levar à contaminação e falha do equipamento.

O Cadinho: Seu Primeiro Ponto de Contato

O cadinho contém a carga de metal e deve ser quimicamente compatível com o material em altas temperaturas.

Cadinhos de grafite são comumente usados para metais não ferrosos como alumínio e cobre. Cadinhos de cerâmica ou refratários são necessários para fundir aço e outras ligas de alta temperatura para evitar contaminação por carbono.

As Bobinas de Indução: O Motor do Sistema

As bobinas de indução de cobre refrigeradas a água geram o campo magnético que aquece o metal. O design dessas bobinas é fundamental para a eficiência energética e para garantir um padrão de aquecimento uniforme em toda a carga.

O projeto adequado da bobina minimiza a resistência elétrica e a perda de calor, impactando diretamente seus custos operacionais.

Compreendendo os Compromissos Críticos

A seleção de um forno envolve o equilíbrio de prioridades concorrentes. Entender esses compromissos é fundamental para fazer um investimento sólido.

Custo Inicial vs. Eficiência a Longo Prazo

Um forno de menor custo pode parecer atraente, mas muitas vezes vem com menor eficiência energética (kW/kg). Isso resulta em contas de eletricidade mais altas durante a vida útil do equipamento.

Investir em um forno com melhor isolamento, um design de bobina otimizado e uma fonte de alimentação moderna pode gerar economias significativas a longo prazo que superam o preço inicial mais alto.

Escalabilidade vs. Desempenho Especializado

Um forno projetado para um único propósito pode ser altamente eficiente para essa tarefa, mas carece de flexibilidade. Um sistema mais escalável ou versátil pode lidar com diferentes metais e tamanhos de lote, mas pode não ser perfeitamente otimizado para nenhum deles.

Considere se sua operação se beneficia mais de um "cavalo de batalha" especializado ou de um coringa flexível.

Os Custos Ocultos do Suporte Deficiente do Fornecedor

A reputação do fornecedor não é uma métrica suave; é um fator de risco crítico. Um fornecedor com um histórico ruim de serviço pós-venda pode deixá-lo com tempo de inatividade prolongado.

Certifique-se de que o fornecedor escolhido tenha avaliações positivas, forneça documentação clara e ofereça suporte técnico acessível e peças sobressalentes.

Priorizando Segurança e Confiabilidade

Um forno de indução é um equipamento industrial potente. Sistemas de proteção e segurança inegociáveis são essenciais para proteger os operadores e o próprio investimento.

Sistemas de Proteção Automatizados Essenciais

Fornos modernos devem incluir um conjunto de recursos de proteção automatizados. Estes incluem monitoramento de sobrecorrente, sobretensão, falha de pressão da água e superaquecimento.

Esses sistemas desligam automaticamente o forno antes que uma falha catastrófica possa ocorrer, garantindo confiabilidade e prevenindo danos dispendiosos.

Recursos de Segurança do Operador

Os principais recursos de segurança do operador incluem botões de parada de emergência claramente marcados e sistemas de desligamento automático que são ativados se os parâmetros de segurança forem violados.

Um painel de controle bem projetado fornece feedback claro e simplifica a operação, reduzindo a chance de erro humano.

O Valor das Certificações

Procure fornos que cumpram padrões e certificações reconhecidas da indústria, como CE (para a Europa) ou outros relevantes para sua região. Essas certificações indicam que o equipamento foi testado para atender às diretrizes estabelecidas de segurança e operação.

Fazendo a Escolha Certa para Sua Operação

Use seu principal impulsionador operacional para guiar sua decisão final.

- Se seu foco principal é produção contínua de alto volume: Priorize um sistema de alta potência (kW) com um sistema de resfriamento a água robusto e de circuito fechado e um cadinho durável projetado para sua liga específica.

- Se seu foco principal é manusear lotes diversos e menores: Procure uma fonte de alimentação versátil com uma faixa de frequência mais ampla e um corpo de forno que permita trocas de cadinho rápidas e fáceis.

- Se seu foco principal é minimizar o custo operacional: Examine a classificação de eficiência energética (kW/kg) e solicite dados sobre o consumo de energia durante um ciclo de fusão típico.

- Se você é uma operação nova ou em crescimento: Enfatize um sistema escalável que possa crescer com você e escolha um fornecedor com uma reputação comprovada de excelente suporte técnico.

Ao alinhar metodicamente essas escolhas técnicas com seus objetivos estratégicos, você garante que seu forno se torne um ativo produtivo e confiável, e não um gargalo operacional.

Tabela Resumo:

| Fator | Considerações Principais |

|---|---|

| Objetivo de Produção | Capacidade de fusão, velocidade, potência (kW), frequência (kHz) |

| Alinhamento de Material | Tipo de cadinho (grafite/cerâmica), projeto da bobina, compatibilidade de metal |

| Compromissos | Custo inicial vs. eficiência, escalabilidade vs. especialização, suporte ao fornecedor |

| Segurança e Confiabilidade | Sistemas de proteção, recursos de segurança do operador, certificações (ex: CE) |

Pronto para otimizar seu processo de fusão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas de fusão por indução. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Múfla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossos fornos confiáveis e eficientes podem aprimorar sua produção e reduzir custos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5