Um forno tubular de alta temperatura funciona como o reator essencial para a etapa final de carbonização da síntese de compósitos de silício/carbono duro. Operando em uma faixa térmica precisa de 900 °C a 1300 °C, ele fornece um ambiente estritamente selado para o tratamento de materiais precursores. Ao introduzir uma atmosfera inerte protetora (tipicamente Argônio), o forno permite a transformação química necessária para integrar o silício em uma rede de carbono estável sem o risco de oxidação.

Insight Central: O forno tubular não é meramente um aquecedor; é uma ferramenta de engenharia estrutural. Seu valor principal reside em sua capacidade de facilitar o rearranjo atômico do carbono enquanto o dopa simultaneamente com silício, criando um material compósito com a porosidade e o espaçamento específicos necessários para armazenamento de energia de alto desempenho.

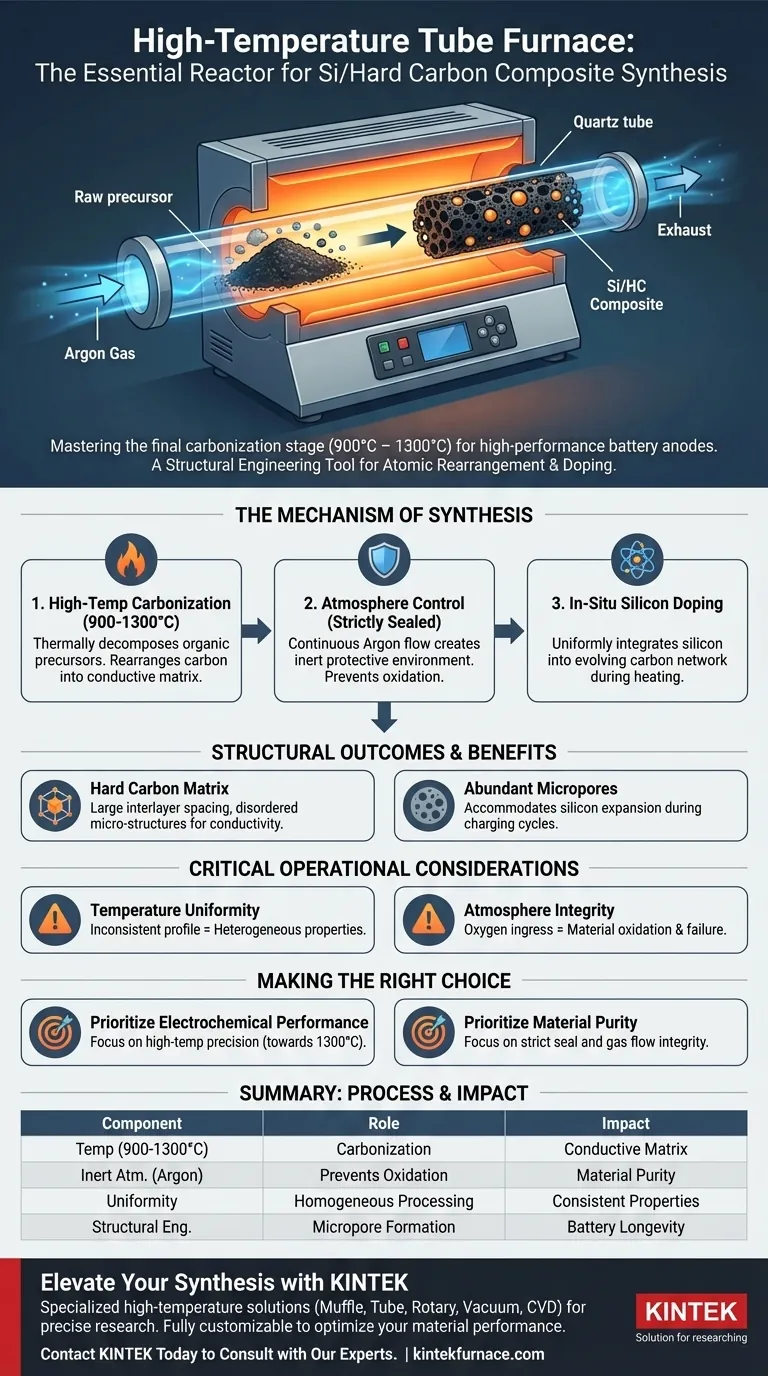

O Mecanismo de Síntese

Carbonização em Alta Temperatura

O papel central do forno é impulsionar o processo de carbonização. O equipamento deve sustentar temperaturas entre 900 °C e 1300 °C para decompor termicamente precursores orgânicos. Esse calor intenso desencadeia o rearranjo da estrutura do carbono, transformando matérias-primas em uma matriz condutora.

Controle de Atmosfera

O sucesso depende da capacidade do forno de manter um ambiente estritamente selado. O forno tubular permite o fluxo contínuo de gás Argônio, criando uma atmosfera protetora inerte. Isso impede que os materiais de carbono e silício reajam com o oxigênio, o que degradaria o material e arruinaria a síntese.

Dopagem de Silício In-Situ

O ambiente térmico facilita a dopagem in-situ. Durante o processo de aquecimento, os componentes de silício são efetivamente incorporados à rede de carbono em evolução. O forno garante que essa integração ocorra uniformemente, aprimorando o desempenho eletroquímico final do compósito.

Resultados Estruturais

Formação da Matriz de Carbono Duro

O tratamento térmico específico fornecido pelo forno resulta em uma estrutura de carbono duro única. Ao contrário do grafite, essa matriz é caracterizada por grande espaçamento intercamadas e abundantes microestruturas desordenadas.

Criação de Microporos

O processo gera microporos abundantes dentro do material. Essas características físicas são críticas para aplicações em baterias, pois fornecem o volume necessário para acomodar a expansão do silício durante os ciclos de carga.

Considerações Operacionais Críticas

Uniformidade de Temperatura

Embora o forno vise uma temperatura específica (por exemplo, 1100 °C), o perfil térmico ao longo do comprimento do tubo é importante. Aquecimento inconsistente pode levar a propriedades de material heterogêneas, onde algumas porções da amostra são totalmente carbonizadas e outras permanecem subprocessadas.

Integridade da Atmosfera

A natureza "estritamente selada" do forno é um ponto potencial de falha. Qualquer violação no vácuo ou nas linhas de gás que permita a entrada de oxigênio resultará na oxidação do material. Isso compromete a fixação dos elementos dopantes e destrói a condutividade da estrutura de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus compósitos de silício/carbono duro, concentre-se nestas prioridades operacionais:

- Se o seu foco principal é o Desempenho Eletroquímico: Priorize a precisão da faixa de temperatura superior (em direção a 1300 °C) para maximizar o rearranjo do carbono e a condutividade.

- Se o seu foco principal é a Pureza do Material: Concentre-se estritamente na integridade do sistema de fluxo de gás e das vedações para garantir um ambiente livre de oxigênio durante todo o ciclo de aquecimento e resfriamento.

Dominar a atmosfera e o perfil térmico do forno tubular é o fator mais importante na transição de precursores brutos para um ânodo de bateria funcional.

Tabela Resumo:

| Componente do Processo | Papel na Síntese | Impacto no Material |

|---|---|---|

| Temperatura (900-1300°C) | Carbonização em Alta Temperatura | Cria matriz condutora e rearranjo atômico. |

| Atmosfera Inerte (Argônio) | Previne Oxidação | Garante a pureza do material e previne a degradação. |

| Uniformidade Térmica | Processamento Homogêneo | Garante propriedades e condutividade consistentes do material. |

| Engenharia Estrutural | Formação de Microporos | Acomoda a expansão do silício para a longevidade da bateria. |

Eleve a Sua Síntese de Materiais Avançados com a KINTEK

A precisão é a diferença entre um lote falho e um ânodo de bateria de alto desempenho. A KINTEK fornece as soluções especializadas de alta temperatura necessárias para a síntese complexa de compósitos de silício/carbono duro.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa de perfis térmicos precisos para carbonização ou integridade rigorosa da atmosfera para dopagem in-situ, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar o desempenho do seu material? Entre em contato com a KINTEK hoje para consultar nossos especialistas e encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar um forno tubular de alta temperatura para a fabricação de sensores de rGO? Precisão e Desempenho

- O que é um Forno Tubular? Domine o Aquecimento de Precisão para Materiais Sensíveis

- Por que tubos de quartzo ou alumina são usados em fornos tubulares? Principais benefícios para processos de alta temperatura

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- Como os fornos tubulares de laboratório contribuem para a sinterização de Ba0.95La0.05(Fe1-xYx)O3-δ? Controle Preciso da Atmosfera

- Como um forno tubular facilita a transformação de madeira natural em um portador de madeira carbonizada? Mestrado em Pirólise

- Que tipos de elementos de aquecimento podem ser usados em fornos de tubo dividido? Escolha SiC ou MoSi2 para desempenho ideal

- Quais condições os fornos tubulares fornecem para nanofios de TiO2 semeados com Au? Síntese Térmica de Precisão Mestra