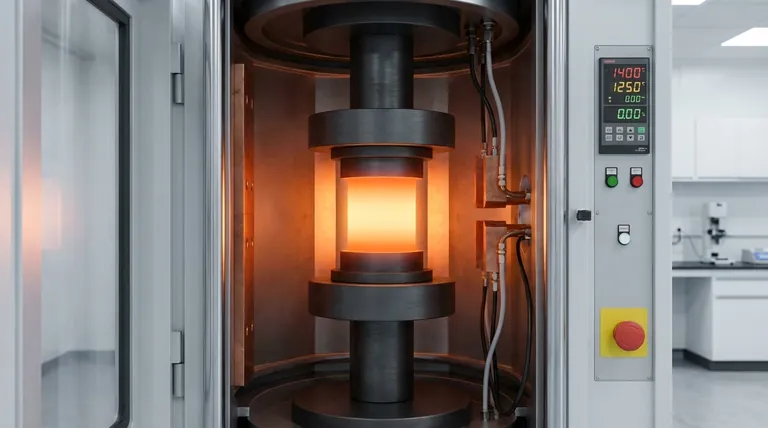

Um molde de grafite de alta pureza atua como um vaso reacional multifuncional que serve simultaneamente como recipiente, elemento de aquecimento e aplicador de pressão. Na Sinterização por Plasma de Faísca (SPS) de cerâmicas de TiB2-SiC, ele converte corrente pulsada de alta frequência em intensa energia térmica, ao mesmo tempo que transmite força mecânica massiva para densificar o pó.

Ponto Principal O molde de grafite não é um recipiente passivo; é o "motor" ativo do processo SPS. Ao funcionar simultaneamente como um resistor elétrico e um pistão hidráulico, ele cria o ambiente específico — temperaturas acima de 2000°C combinadas com alta pressão axial — necessário para impulsionar o rearranjo das partículas e alcançar densidade próxima da teórica em cerâmicas refratárias.

O Papel Duplo da Condução Térmica e Elétrica

Convertendo Corrente em Calor

Em um sistema SPS, o molde de grafite é o principal elemento de aquecimento por resistência. Corrente elétrica pulsada de alta frequência flui diretamente através do grafite condutor.

Gerando Calor Joule

Como o grafite oferece resistência a esse fluxo elétrico, ele gera "calor Joule" dentro das próprias paredes do molde. Essa energia térmica é imediatamente e diretamente conduzida para a amostra de TiB2-SiC no interior, permitindo taxas de aquecimento extremamente rápidas que a sinterização convencional não consegue igualar.

Suportando Temperaturas Extremas

Cerâmicas de TiB2-SiC requerem calor intenso para sinterizar adequadamente. O molde de grafite de alta pureza é essencial porque mantém a integridade estrutural em temperaturas acima de 2000°C, uma faixa onde moldes metálicos derreteriam ou deformariam.

Pressão Mecânica e Densificação

Transmitindo Força Axial

Enquanto o molde aquece a amostra, ele também serve como um componente de transmissão mecânica. Ele suporta milhares de Newtons de força dos martelos hidráulicos do sistema.

Atuando como um Pistão

Os êmbolos do molde atuam efetivamente como pistões, transferindo essa pressão axial (frequentemente até ou excedendo 30 MPa) diretamente para o pó cerâmico.

Impulsionando o Rearranjo de Partículas

Essa pressão mecânica é crucial para a densificação. Ela força as partículas do pó a se rearranjarem fisicamente e ajuda a superar barreiras de difusão, permitindo que a cerâmica atinja a densidade total em temperaturas mais baixas do que seria necessário apenas com calor.

Compromissos Operacionais e Considerações

O Risco de Adesão

Em temperaturas extremas, a amostra cerâmica pode aderir ou grudar nas paredes do molde de grafite. Para evitar essa interação química e garantir a fácil desmoldagem, uma camada de papel de grafite é tipicamente inserida entre o pó e o molde.

Sensibilidade à Oxidação

Embora o grafite seja termicamente robusto, ele oxida e degrada rapidamente no ar em altas temperaturas. Portanto, o processo SPS deve ocorrer sob vácuo ou atmosfera de gás inerte para proteger a integridade estrutural do molde.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia das ferramentas de grafite em seu processo SPS, considere estas prioridades:

- Se o seu foco principal é a Densidade Máxima: Garanta que o design do molde tenha espessura de parede suficiente para suportar a pressão axial máxima (30+ MPa) sem fratura durante o tempo de retenção.

- Se o seu foco principal é a Pureza da Amostra: Utilize barreiras de papel de grafite de alta qualidade para prevenir a difusão de carbono do molde para a matriz de TiB2-SiC.

O sucesso do seu ciclo de sinterização depende inteiramente da capacidade do molde de grafite de manter pressão e condutividade uniformes sob estresse térmico extremo.

Tabela Resumo:

| Função | Descrição | Benefício Chave no SPS |

|---|---|---|

| Elemento de Aquecimento | Converte corrente pulsada em calor Joule via resistência elétrica. | Permite taxas de aquecimento rápidas e temperaturas >2000°C. |

| Aplicador de Pressão | Transmite força axial hidráulica (até 30+ MPa) para o pó. | Impulsiona o rearranjo de partículas e reduz a temperatura de sinterização. |

| Vaso Reacional | Recipiente estrutural de alta pureza para materiais refratários. | Mantém a integridade sob estresse térmico e mecânico extremo. |

| Barreira de Pureza | Utiliza papel de grafite para prevenir ligação/aderência química. | Garante desmoldagem limpa e previne contaminação por carbono. |

Otimize Sua Sinterização de Cerâmicas Avançadas com a KINTEK

A precisão no processamento SPS começa com o equipamento e as ferramentas certas. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório e produção. Seja você sinterizando compósitos de TiB2-SiC ou desenvolvendo refratários de próxima geração, nossas soluções de alta temperatura garantem aquecimento uniforme e desempenho confiável.

Pronto para alcançar densidade de material superior? Entre em contato com a KINTEK hoje para discutir seus requisitos de forno personalizados!

Referências

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o propósito principal de usar um moinho de bolas rotativo para Mn2AlB2? Alcançar homogeneização superior e pureza de fase

- Qual é o papel de fornecer um ambiente de aquecimento uniforme? Alcançar a Formação Perfeita de Solventes Eutéticos Profundos

- Como a densidade das cerâmicas de alumina se compara à do aço? Descubra Soluções de Materiais Mais Leves e de Alto Desempenho

- Quais são as características chave do tubo de forno de alumina? Essencial para o Sucesso em Laboratórios de Alta Temperatura

- Qual é a função principal de um cadinho de alumina na preparação de vidro de blindagem B2O3–ZnO–BaO? Segredos do Processo Revelados

- Qual é a função dos tubos de selagem de quartzo de alto vácuo no tratamento térmico de TiCo1-xCrxSb? Garanta a Pureza da Liga

- Como um forno de laboratório de alta temperatura facilita a desestabilização da lignina? Otimizar o pré-tratamento da biomassa

- Por que são usadas esferas de liga dura de carboneto de tungstênio para moagem SSBSN? Garanta a Pureza com Mídia Resistente ao Desgaste