A função principal de um cadinho de alumina neste contexto é servir como um recipiente resistente a altas temperaturas que facilita a transição das matérias-primas B2O3–ZnO–BaO de um pó misturado para uma fase líquida uniforme. Ele é especificamente utilizado para suportar temperaturas de até 1000°C, garantindo que os materiais sejam aquecidos uniformemente sem comprometer a integridade química da fusão de vidro resultante.

Ponto Principal Um cadinho de alumina atua como o "portador central" fundamental para a preparação do vidro, fornecendo a estabilidade térmica e química necessária para processar pós brutos a 1000°C. Seu papel principal é garantir uma fusão homogênea, evitando contaminação ou falha do recipiente durante a intensa fase de aquecimento.

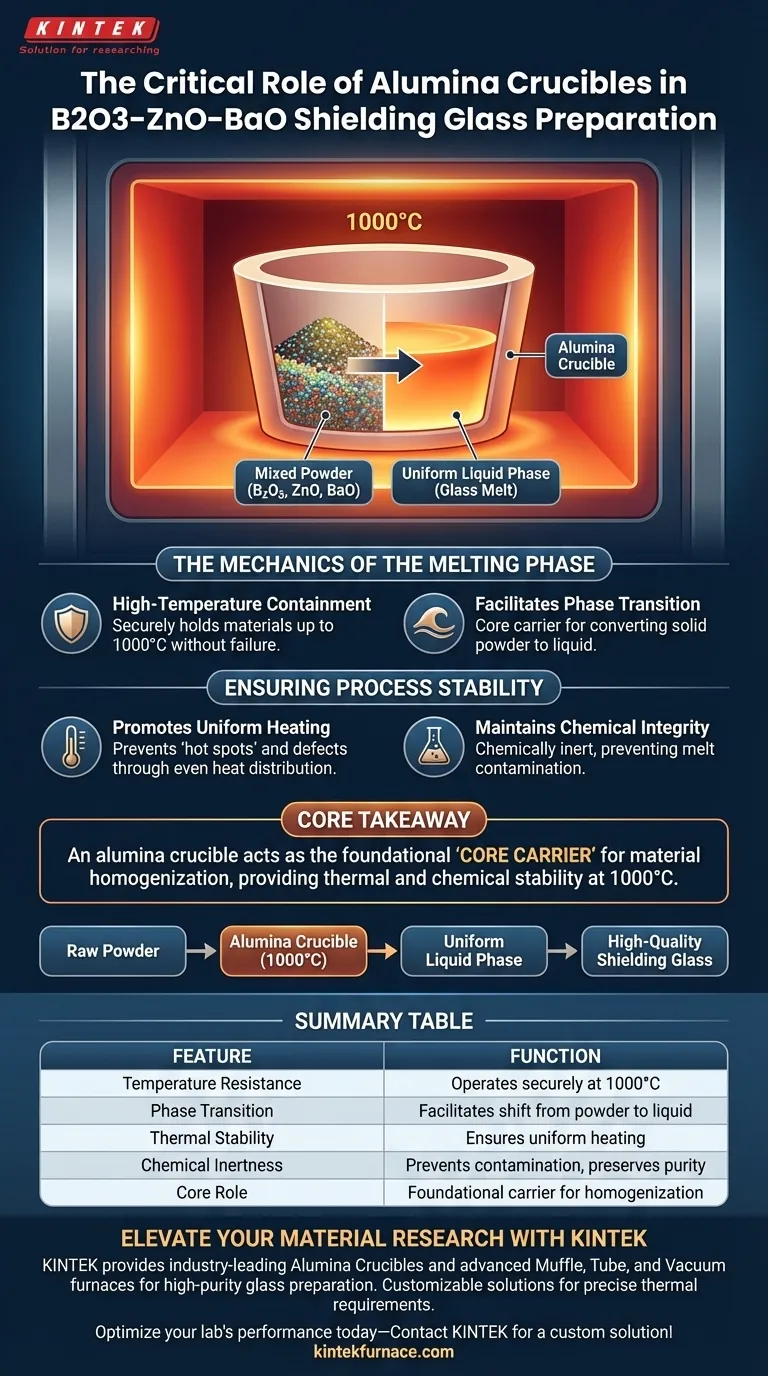

A Mecânica da Fase de Fusão

Contenção de Altas Temperaturas

A preparação de vidro de blindagem B2O3–ZnO–BaO requer a submissão das matérias-primas a calor intenso. O cadinho de alumina é selecionado principalmente por sua capacidade de funcionar como um recipiente resistente a altas temperaturas.

Ele deve conter com segurança os pós misturados enquanto o ambiente atinge 1000°C. Sem essa resistência térmica, a contenção falharia antes que o processo de fusão pudesse ser concluído.

Facilitação da Transição de Fase

O objetivo final da fase de fusão é converter o pó sólido em líquido. O cadinho serve como o portador central para essa transformação física.

Ao fornecer um ambiente estável, ele permite que os pós misturados transitem suavemente para uma fase líquida uniforme. Esta etapa é crucial para garantir que o vidro final tenha propriedades consistentes em toda a sua extensão.

Garantindo a Estabilidade do Processo

Promoção do Aquecimento Uniforme

A estabilidade térmica vai além de simplesmente não derreter; envolve como o material conduz e gerencia o calor. O cadinho de alumina garante que as matérias-primas internas sejam aquecidas uniformemente.

O aquecimento uniforme é essencial para evitar "pontos quentes" ou fusão desigual, que poderiam levar a defeitos estruturais no vidro de blindagem.

Manutenção da Integridade Química

Durante o processo de fusão, o recipiente não deve reagir com seu conteúdo. O cadinho de alumina é confiável por sua estabilidade química em relação à fusão.

Ele contém a mistura B2O3–ZnO–BaO sem lixiviar contaminantes ou reagir adversamente, preservando assim a pureza e a composição química do vidro.

Requisitos Operacionais Críticos

Aderência aos Limites de Temperatura

Embora a alumina seja robusta, o processo é especificamente definido em torno de um parâmetro operacional de 1000°C.

A eficácia do cadinho está ligada a essa faixa de temperatura. Exceder significativamente essa temperatura sem verificar a classe específica do cadinho poderia arriscar a estabilidade do recipiente ou da fusão.

A Necessidade de Uniformidade

O cadinho não é apenas um recipiente; é uma ferramenta para homogeneização. Se o cadinho falhar em manter a estabilidade térmica, a uniformidade da fase líquida é comprometida.

Uma falha nesta função resulta em um produto de vidro que pode não ter as propriedades de blindagem consistentes necessárias para sua aplicação final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a preparação bem-sucedida de vidro de blindagem B2O3–ZnO–BaO, você deve alinhar suas escolhas de equipamentos com as demandas térmicas e químicas do processo.

- Se o seu foco principal é a Homogeneidade da Fusão: Certifique-se de que seu perfil de aquecimento aumente efetivamente para 1000°C para aproveitar a capacidade do cadinho de distribuir o calor uniformemente.

- Se o seu foco principal é a Pureza do Material: Confie na estabilidade química da alumina para evitar a interação entre a parede do vaso e a fusão B2O3–ZnO–BaO.

O cadinho de alumina é a peça central da fase de fusão, preenchendo a lacuna entre o pó bruto e um vidro líquido estável e de alta qualidade.

Tabela Resumo:

| Característica | Função na Preparação de B2O3–ZnO–BaO |

|---|---|

| Resistência à Temperatura | Opera com segurança a 1000°C sem falha estrutural |

| Transição de Fase | Facilita a transição de pó bruto para fase líquida uniforme |

| Estabilidade Térmica | Garante aquecimento uniforme para prevenir defeitos estruturais no vidro |

| Inércia Química | Previne contaminação e preserva a pureza da fusão |

| Papel Central | Atua como portador fundamental para a homogeneização do material |

Eleve sua Pesquisa de Materiais com a KINTEK

Alcançar a fusão de vidro perfeita requer mais do que apenas altas temperaturas — exige equipamentos projetados com precisão. A KINTEK fornece Cadinhos de Alumina líderes na indústria e sistemas avançados de Fornos Mufla, Tubulares e a Vácuo projetados especificamente para preparação de vidro de alta pureza e ciência de materiais.

Nossa equipe especializada de P&D e fabricação garante que cada sistema seja personalizável às suas necessidades térmicas exclusivas, entregando a estabilidade e uniformidade em que sua pesquisa se baseia. Otimize o desempenho do seu laboratório hoje mesmo — Entre em contato com a KINTEK para uma solução personalizada!

Guia Visual

Referências

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que a seleção de cadinhos de alta pureza é crítica para a sinterização de niobato? Garanta precisão na síntese de alta temperatura

- Quais são as principais propriedades dos tubos de quartzo que os tornam versáteis em diversas indústrias? Descubra seus benefícios térmicos, químicos e ópticos

- Por que usar controle de fluxo de gás de alta precisão para argônio em simulações de migração de óleo? Alcance a precisão de Re=215

- Que tipo de ambiente experimental é fornecido por uma câmara de processo a vácuo de aço inoxidável? Garanta a pureza dos dados

- Como as correias transportadoras de compósito de carbono afetam a expansão da liga de brasagem? Alcance a Estabilidade de Junta de Precisão

- Como a Espectroscopia de Raios-X por Dispersão de Energia (EDX) auxilia no ajuste dos parâmetros do forno? Controle de Qualidade de Biochar

- Por que um sistema de bomba de vácuo de alto desempenho é necessário para ligas AlV55? Garanta Pureza e Precisão de Grau Aeroespacial

- Como o design de capilares de alumina de alta pureza influencia a formação de bolhas? Otimize a Precisão da Tensão Superficial