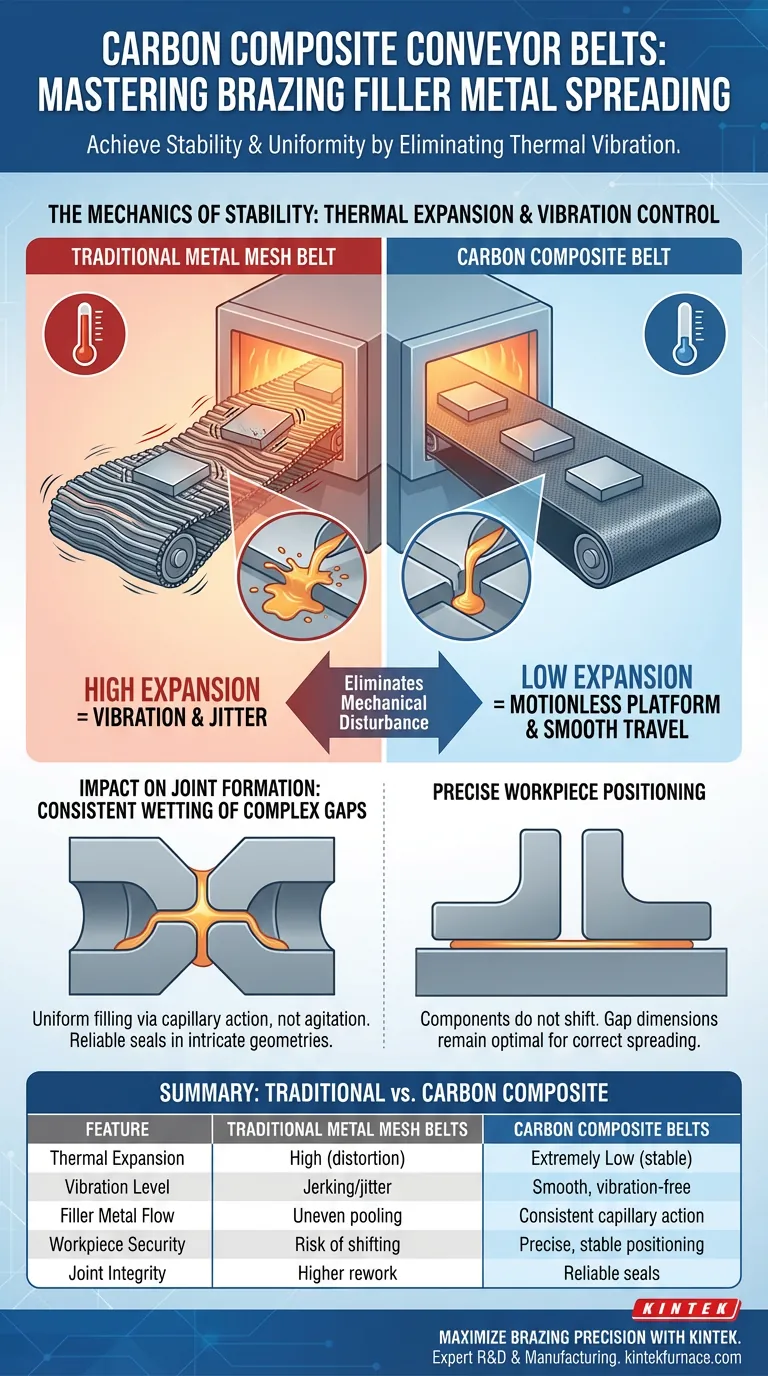

As correias transportadoras de compósito de carbono melhoram significativamente a estabilidade e a uniformidade da expansão da liga de brasagem. Ao contrário das correias de malha metálica tradicionais, os materiais de compósito de carbono possuem um coeficiente de expansão térmica muito baixo, o que minimiza drasticamente a vibração mecânica durante a operação do forno. Isso cria uma plataforma imóvel que permite que a liga de brasagem flua para lacunas de junta complexas sem a interrupção causada pelo movimento ou trepidação da correia.

A Ideia Central: A qualidade de uma junta soldada depende muito da estabilidade da peça durante a fase de molhagem. As correias de compósito de carbono eliminam a vibração induzida pela expansão térmica, garantindo que a ação capilar seja impulsionada unicamente pela tensão superficial e pela geometria da junta, e não por agitação mecânica externa.

A Mecânica da Estabilidade

Redução da Expansão Térmica

O principal impulsionador do comportamento superior de expansão é o baixo coeficiente de expansão térmica da correia.

As correias metálicas tradicionais expandem e contraem significativamente à medida que ciclam através das zonas de calor. Esse movimento térmico muitas vezes se traduz em solavancos ou vibrações físicas à medida que a correia se move através do sistema de acionamento do forno. As correias de compósito de carbono permanecem dimensionalmente estáveis, eliminando essa fonte de energia cinética.

Eliminação de Perturbações Mecânicas

Como a correia não expande nem distorce, ela viaja suavemente pelo forno.

Essa viagem suave evita perturbações mecânicas que normalmente agitam as peças. Em um contexto de brasagem, até mesmo microvibrações podem interromper o fluxo da liga de brasagem fundida ou fazer com que ela se acumule de forma desigual.

Impacto na Formação da Junta

Molhagem Consistente de Lacunas Complexas

A estabilidade proporcionada pelas correias de compósito de carbono permite o preenchimento uniforme de juntas difíceis.

Quando o transportador vibra, a liga de brasagem líquida pode ser agitada para fora da lacuna ou forçada a molhar a superfície irregularmente. Um ambiente sem vibrações garante que a liga de brasagem siga o caminho capilar pretendido, resultando em uma vedação confiável, mesmo em geometrias complexas.

Posicionamento Preciso da Peça

O movimento estável da correia garante que os componentes que estão sendo soldados não se desloquem uns em relação aos outros.

Se as peças se moverem durante o ciclo de aquecimento devido à vibração da correia, as dimensões da lacuna da junta podem mudar. Ao manter o posicionamento exato, a correia de compósito de carbono garante que a lacuna permaneça ideal para que a liga de brasagem se expanda corretamente.

Compreendendo as Limitações

O Escopo do Benefício

Embora as correias de compósito de carbono ofereçam estabilidade superior, é importante entender que elas resolvem um problema mecânico específico: vibração causada pela expansão térmica.

Se o seu forno tiver outras fontes de instabilidade mecânica — como um motor de acionamento defeituoso ou rolos desalinhados — a correia sozinha pode não resolver todos os problemas de expansão. O benefício dessas correias é maximizado em ambientes de alta precisão onde o menor movimento pode comprometer a ação capilar da liga de brasagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se as correias de compósito de carbono são a solução certa para o seu processo de brasagem, considere seus requisitos de produção específicos:

- Se o seu foco principal é a brasagem de geometrias complexas: A ausência de vibração é crítica aqui; essas correias garantem que a liga de brasagem penetre em lacunas intrincadas sem interrupção.

- Se o seu foco principal é reduzir as taxas de retrabalho: A estabilidade da correia evita o deslocamento das peças, abordando diretamente as causas comuns de molhagem incompleta ou juntas desalinhadas.

Ao neutralizar a expansão térmica, você transforma o transportador de uma variável em uma constante, garantindo que a física do seu processo de brasagem funcione exatamente como pretendido.

Tabela Resumo:

| Característica | Correias de Malha Metálica Tradicionais | Correias de Compósito de Carbono |

|---|---|---|

| Expansão Térmica | Alta (leva à distorção da correia) | Extremamente Baixa (dimensões estáveis) |

| Nível de Vibração | Solavancos/trepidação mecânica | Viagem suave e sem vibrações |

| Fluxo da Liga de Brasagem | Potencial para acúmulo desigual | Ação capilar consistente |

| Segurança da Peça | Risco de deslocamento durante o aquecimento | Posicionamento preciso e estável |

| Integridade da Junta | Maior retrabalho em peças complexas | Selos confiáveis em lacunas intrincadas |

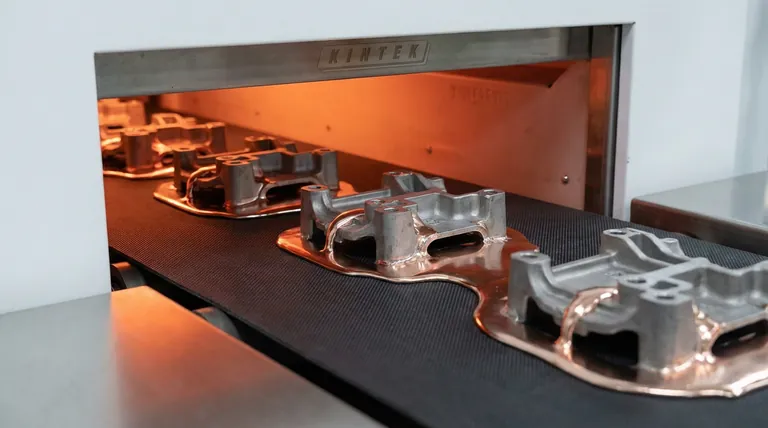

Maximize Sua Precisão de Brasagem com a KINTEK

Não deixe que as vibrações mecânicas comprometam a qualidade da sua junta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com soluções de transporte avançadas como correias de compósito de carbono. Se você precisa de uma configuração padrão ou de um sistema personalizável para suas necessidades de laboratório exclusivas, nossa equipe técnica está pronta para ajudá-lo a eliminar variáveis e garantir uma molhagem perfeita sempre.

Pronto para atualizar seu processamento térmico? Entre em contato conosco hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Yoshio Bizen, Yasuyuki Miyazawa. Brazing of Ferritic Stainless Steel with Ni-25Cr-6P-1.5Si-0.5B-1.5Mo Amorphous Brazing Foil Having a Liquidus of 1243 K with Continuous Conveyor Belt Furnace in Low-Oxygen Atmosphere. DOI: 10.2320/matertrans.mt-m2023207

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um cadinho de alumina é necessário para a análise térmica de resíduos de bauxita? Garante Estabilidade e Pureza dos Dados até 1400°C

- Quais são as vantagens técnicas de usar um forno a vácuo de laboratório para pós cerâmicos? Otimizar Pureza e Qualidade

- Que tipo de meio é permitido em bombas de vácuo de circulação de água? Garanta Desempenho e Longevidade Ótimos

- Como um sistema de resfriamento programado de precisão influencia a integridade estrutural de materiais compósitos Al2O3-TiC?

- Por que os cadinhos ou cadinhos de amostra de alumina (Al2O3) são essenciais para testes de DSC de ligas de titânio? Insights de especialistas

- Crisóis de Alumina vs. Platina para Síntese de Titanato de Lítio (LTO): Qual é o Certo para Você?

- Por que uma bomba de vácuo de palhetas rotativas deve ser integrada à plataforma de cura para laminados fenólicos? Chave para Peças Sem Vazios

- Por que os tubos de reação de quartzo de alta pureza são utilizados em reações CVD para a preparação de nanotubos de carbono dopados com Ni-Co?