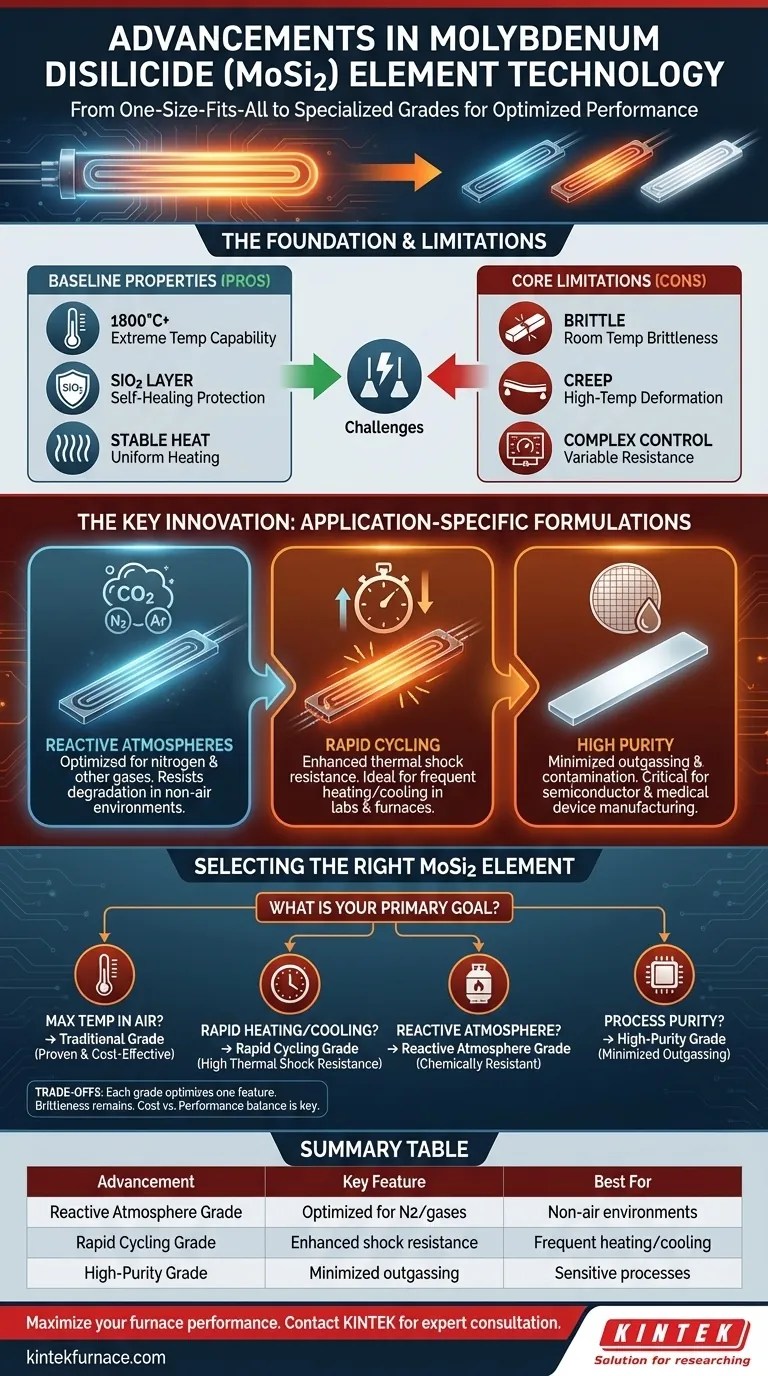

Avanços recentes na tecnologia de elementos de aquecimento de dissilicieto de molibdénio (MoSi2) foram além de uma abordagem única para todos. A inovação chave é o desenvolvimento de classes especializadas, cada uma formulada para otimizar o desempenho e a longevidade em aplicações industriais específicas e desafiadoras, como atmosferas reativas ou processos com ciclos de temperatura rápidos.

A evolução central na tecnologia MoSi2 não é uma mudança fundamental no material em si, mas sim a criação estratégica de elementos específicos para cada aplicação. Isso permite que os usuários selecionem uma classe que atenda diretamente às demandas únicas e aos pontos de falha de seu processo de alta temperatura.

A Base: Por que o MoSi2 é um Padrão para Altas Temperaturas

Antes de explorar os avanços, é crucial entender as propriedades de base que tornam o MoSi2 uma escolha preferida para aplicações de calor extremo.

Capacidade de Temperatura Extrema

Os elementos de MoSi2 são projetados para os processos de temperatura mais alta, capazes de operação estável até 1800°C (3272°F) ou até mais em certas condições. Isso os torna essenciais para a fabricação de cerâmicas avançadas, vidro especial e metais de alta pureza.

A Camada Protetora Autocurativa

A resistência excepcional do material à oxidação vem de uma camada regenerativa de sílica (SiO2) que se forma em sua superfície em altas temperaturas. Essa película protetora impede que o material subjacente se degrade em atmosferas oxidantes.

Aquecimento Estável e Uniforme

Os elementos de MoSi2 fornecem calor altamente estável e uniforme, o que é crucial para garantir a consistência do processo e a qualidade do produto em aplicações industriais sensíveis, como a sinterização em alta temperatura.

As Limitações Fundamentais do MoSi2 Tradicional

Embora poderoso, o material tem características inerentes que criam desafios. Avanços recentes estão focados principalmente em mitigar esses problemas específicos.

Fragilidade à Temperatura Ambiente

O MoSi2 é um cermet (compósito cerâmico-metálico) que é muito frágil em temperaturas ambientes. Isso exige manuseio cuidadoso durante a instalação e manutenção para evitar fraturas.

Fluência em Alta Temperatura

Sob altas temperaturas sustentadas e estresse mecânico, os elementos de MoSi2 podem deformar lentamente ao longo do tempo. Esse fenômeno, conhecido como fluência, pode eventualmente levar à falha do elemento.

Requisitos Complexos de Controle de Potência

Um desafio significativo é que a resistência elétrica do MoSi2 muda drasticamente à medida que aquece. Isso requer sistemas sofisticados de controle de potência para fornecer energia consistente e evitar superaquecimento ou ineficiência.

O Avanço Chave: Formulações Específicas para Aplicações

Melhorias contínuas na fabricação resultaram em novas classes de MoSi2, cada uma adaptada para prosperar sob estresses operacionais específicos.

Operação em Atmosferas Reativas

Novas formulações estão disponíveis que são otimizadas para funcionar em altas temperaturas em atmosferas reativas, como nitrogênio, onde elementos padrão podem degradar mais rapidamente.

Durabilidade Aprimorada para Ciclos Rápidos

Elementos foram desenvolvidos especificamente para fornos de laboratório e de sinterização que passam por aquecimento e resfriamento frequentes e rápidos. Essas classes oferecem resistência aprimorada ao choque térmico que pode causar falha prematura.

Pureza para Processos Sensíveis à Contaminação

Para indústrias como a de fabricação de semicondutores ou dispositivos médicos, elementos de MoSi2 especializados de alta pureza já estão disponíveis. Estes são projetados para minimizar o desprendimento de gás e prevenir a contaminação do produto ou da câmara do processo.

Compreendendo os Compromissos

Selecionar um elemento avançado de MoSi2 requer um entendimento claro das suas necessidades específicas de processo, pois não existe uma única melhor solução.

Nenhum Elemento "Tamanho Único"

Um elemento otimizado para ciclos rápidos pode não ter a mesma classificação de temperatura máxima que um projetado para operação em estado estacionário no ar. Cada classe especializada envolve compromissos de engenharia para aprimorar uma característica de desempenho.

As Propriedades Fundamentais Permanecem

Esses avanços mitigam, mas não eliminam, as propriedades centrais do MoSi2. Por exemplo, mesmo elementos especializados permanecem frágeis à temperatura ambiente e requerem manuseio cuidadoso.

Custo vs. Desempenho

Elementos especializados de alto desempenho normalmente comandam um preço mais alto. O objetivo é corresponder ao investimento ao problema específico que você está tentando resolver, como reduzir o tempo de inatividade ou melhorar o rendimento do produto.

Selecionando o Elemento MoSi2 Certo para o Seu Processo

Seu objetivo operacional específico é o fator mais importante na escolha da tecnologia de elemento MoSi2 correta.

- Se o seu foco principal é a temperatura máxima em uma atmosfera de ar padrão: Uma classe de MoSi2 tradicional e de alta qualidade é frequentemente a escolha mais comprovada e econômica.

- Se o seu foco principal é ciclos rápidos de aquecimento e resfriamento: Procure elementos especificamente comercializados para alta resistência ao choque térmico para garantir uma vida operacional mais longa.

- Se o seu foco principal é operar em uma atmosfera reativa ou não-ar: Você deve selecionar uma classe especializada projetada para suportar o ambiente químico específico do seu processo.

- Se o seu foco principal é a pureza do processo e a prevenção de contaminação: Invista em uma classe de alta pureza projetada para minimizar o desprendimento de gás e proteger seus produtos sensíveis.

Corresponder à classe MoSi2 específica à sua aplicação única é a chave para desbloquear o desempenho máximo, a confiabilidade e a eficiência em suas operações de alta temperatura.

Tabela Resumo:

| Avanço | Característica Chave | Melhor Para |

|---|---|---|

| Classe para Atmosfera Reativa | Otimizado para nitrogênio e outros gases | Processos em ambientes não-ar |

| Classe para Ciclos Rápidos | Resistência aprimorada ao choque térmico | Laboratórios e fornos com aquecimento/resfriamento frequentes |

| Classe de Alta Pureza | Desprendimento de gás e contaminação minimizados | Fabricação de semicondutores e dispositivos médicos |

Maximize o desempenho e a vida útil do seu forno de alta temperatura. O elemento MoSi2 certo é crucial para sua aplicação específica. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD. Nossos elementos MoSi2 são personalizáveis para suas necessidades exclusivas em atmosferas reativas, ciclos rápidos ou processos de alta pureza.

Entre em contato com nossos especialistas em aquecimento hoje para uma consulta e garanta que seu forno opere com eficiência máxima.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo