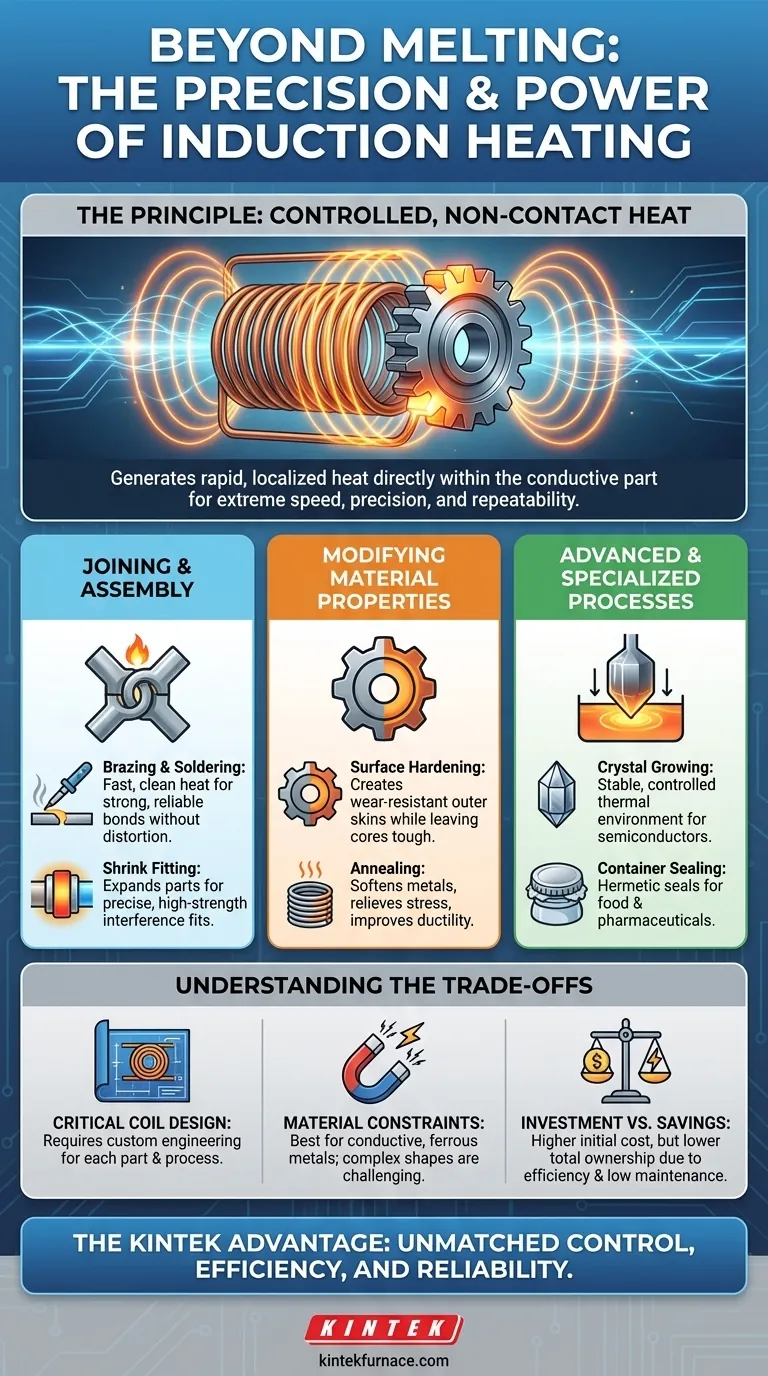

Além da fusão de metais, o aquecimento por indução é uma tecnologia altamente versátil usada para uma ampla gama de processos industriais precisos. Suas principais aplicações incluem a união de componentes por meio de brasagem e soldagem, a modificação de propriedades de materiais via tratamento térmico e endurecimento, e a habilitação de montagens de alta precisão com processos como o ajuste por contração.

O verdadeiro valor do aquecimento por indução não é sua capacidade de gerar calor, mas seu poder de fornecer esse calor com extrema velocidade, precisão e controle. Essa precisão pontual é o que o torna uma ferramenta indispensável para muito mais do que apenas fusão.

O Princípio por Trás da Versatilidade: Energia Controlada

A adaptabilidade do aquecimento por indução deriva de seu método exclusivo de transferência de energia. É um processo sem contato que transforma uma parte específica em sua própria fonte de calor, dando aos operadores um nível de controle incomparável.

Como Funciona o Aquecimento por Indução

Um sistema de indução usa uma corrente alternada que passa por uma bobina de cobre cuidadosamente projetada. Isso cria um campo eletromagnético poderoso e oscilante ao redor da bobina. Quando uma peça condutora é colocada dentro desse campo, ela induz correntes elétricas (correntes de Foucault) dentro do material, o que gera calor rápido e localizado.

O Poder da Localização

Ao contrário de um forno tradicional que aquece uma câmara inteira, uma bobina de indução só aquece a parte do material colocada dentro de seu campo eletromagnético. Isso permite endurecer um dente de engrenagem específico sem afetar a integridade do núcleo da engrenagem, ou brasagem de uma junta sem danificar componentes sensíveis próximos.

Velocidade e Repetibilidade Inigualáveis

O processo de aquecimento é incrivelmente rápido, muitas vezes levando apenas segundos. Os sistemas de indução modernos oferecem controle digital preciso sobre potência, frequência e tempo de ciclo. Isso garante que cada peça seja exposta ao mesmo perfil térmico exato, garantindo resultados consistentes e repetíveis essenciais para fabricação de alto volume e controle de qualidade.

Um Espectro de Aplicações Industriais

Como a indução oferece controle sobre onde e como o calor é aplicado, ela tem sido adotada em inúmeras indústrias para processos que exigem confiabilidade e precisão.

União e Montagem

A indução é ideal para unir componentes metálicos. Ao aquecer apenas a área da junta, ela cria ligações fortes sem distorcer ou enfraquecer toda a montagem.

- Brasagem e Soldagem: Fornece calor rápido e limpo para a junta para uma ligação forte e confiável.

- Ajuste por Contração: Um eixo é resfriado enquanto uma engrenagem ou rolamento é aquecido por indução. A peça aquecida se expande, é encaixada no eixo e cria um ajuste de interferência incrivelmente forte à medida que esfria e encolhe.

Modificação das Propriedades do Material

O uso mais comum da indução fora da fusão é o tratamento térmico. Ao gerenciar com precisão os ciclos de aquecimento e resfriamento, você pode mudar fundamentalmente a estrutura metalúrgica de um metal.

- Endurecimento Superficial: Aquece rapidamente a camada superficial de uma peça (como um eixo ou engrenagem), que é então temperada. Isso cria uma pele externa dura e resistente ao desgaste, enquanto deixa o núcleo dúctil e tenaz.

- Recozimento: Aquece um metal a uma temperatura específica e permite que ele esfrie lentamente, o que amolece o material, alivia tensões internas e melhora sua ductilidade.

Processos Avançados e Especializados

A precisão da indução a torna adequada para aplicações altamente técnicas e de nicho.

- Crescimento de Cristais: Na indústria de semicondutores, a indução fornece o ambiente térmico estável e altamente controlado necessário para o crescimento de grandes boules de silício monocristalino.

- Vedação de Recipientes: Um selo de folha de alumínio dentro de uma tampa plástica é aquecido por indução depois que a tampa é colocada na garrafa. Isso derrete uma camada de polímero na folha, criando um selo hermético para produtos alimentícios, bebidas e farmacêuticos.

Compreendendo as Compensações

Embora poderoso, o aquecimento por indução não é uma solução universal. Compreender seus requisitos é fundamental para aproveitá-lo efetivamente.

O Papel Crítico do Design da Bobina

A eficácia do sistema depende inteiramente da bobina de indução. A forma, o tamanho e o número de voltas da bobina devem ser projetados especificamente para a peça e o processo. Isso significa que uma nova aplicação geralmente requer ferramentas personalizadas, o que representa uma consideração de engenharia e custo.

Restrições de Material e Geometria

O aquecimento por indução funciona melhor com materiais eletricamente condutores, principalmente metais ferrosos como aço e ferro. Além disso, aquecer peças com geometrias altamente complexas ou irregulares de forma uniforme pode ser um desafio significativo, às vezes exigindo várias bobinas ou rotação sofisticada da peça.

Investimento Inicial vs. Economia Operacional

Os sistemas de indução podem representar um investimento de capital inicial mais alto em comparação com um forno de convecção simples. No entanto, eles geralmente oferecem um custo total de propriedade menor devido à sua alta eficiência energética, necessidades de manutenção reduzidas por terem poucas peças móveis e tempo de inatividade operacional mínimo.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se a indução é a escolha certa, alinhe suas capacidades com seu objetivo principal de fabricação.

- Se o seu foco principal é a montagem de alta precisão: O aquecimento localizado por indução é perfeito para unir ou ajustar peças por contração sem causar danos colaterais por calor.

- Se o seu foco principal é melhorar as características do material: A indução oferece controle inigualável sobre os ciclos de aquecimento e resfriamento para resultados consistentes de endurecimento, têmpera ou recozimento.

- Se o seu foco principal é a fabricação de alto rendimento e repetível: A velocidade e o controle de processo digital da indução garantem que cada peça seja produzida com a mesma especificação exata com variação mínima.

Em última análise, o aquecimento por indução deve ser visto como uma ferramenta de precisão e controle, não apenas de força térmica bruta.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| União (Brasagem, Soldagem) | Ligações fortes, sem distorção, processo rápido |

| Tratamento Térmico (Endurecimento, Recozimento) | Ciclos controlados, propriedades de material melhoradas |

| Montagem (Ajuste por Contração) | Alta precisão, ajustes de interferência |

| Especializadas (Crescimento de Cristais, Vedação) | Controle térmico estável para usos de nicho |

| Vantagens Gerais | Velocidade, repetibilidade, eficiência energética |

Pronto para aprimorar seus processos industriais com aquecimento por indução de precisão? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios e aplicações industriais. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Se você está focado em montagem de alta precisão, modificação de propriedades de materiais ou fabricação de alto rendimento, nossos sistemas de aquecimento por indução oferecem controle, eficiência e confiabilidade inigualáveis. Entre em contato conosco hoje para discutir como podemos otimizar suas operações e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade