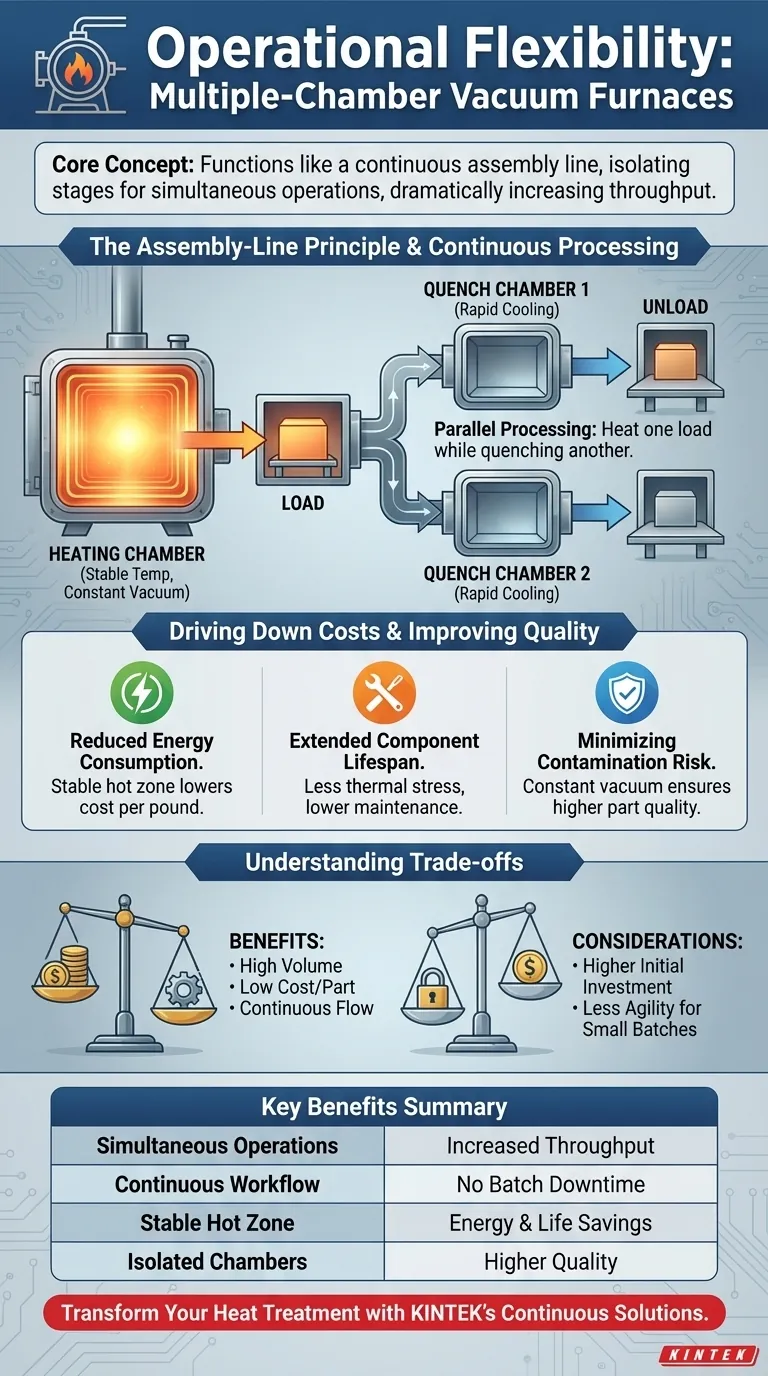

Em sua essência, a flexibilidade operacional de um forno a vácuo de múltiplas câmaras decorre de sua capacidade de funcionar como uma linha de montagem contínua, em vez de um processador em batelada autônomo. Ao isolar diferentes estágios do processo — como carregamento, aquecimento e têmpera — em câmaras separadas e interconectadas, esses sistemas podem realizar múltiplas operações simultaneamente. Isso permite que uma nova carga seja aquecida enquanto a anterior está sendo resfriada (temperada), aumentando drasticamente a produtividade e a eficiência geral do processo.

O verdadeiro valor de um forno de múltiplas câmaras não é apenas sua flexibilidade, mas como essa flexibilidade muda fundamentalmente o modelo de produção. Ele transforma o tratamento térmico de um processo em batelada de parar e começar para um fluxo de trabalho contínuo e altamente eficiente, levando a reduções significativas no custo por peça e grandes ganhos de produtividade.

Viabilizando Processamento Contínuo e de Alta Vazão

A principal vantagem de um projeto de múltiplas câmaras é sua capacidade de desacoplar as etapas do processo, o que desbloqueia um novo nível de eficiência que é impossível de alcançar com um forno de câmara única.

O Princípio da Linha de Montagem

Um forno de múltiplas câmaras transforma o tratamento térmico em um fluxo contínuo. As peças se movem sequencialmente de uma câmara dedicada para a próxima sem quebrar o vácuo mestre ou esperar que uma única câmara complete um ciclo inteiro.

Este design elimina o tempo de inatividade significativo inerente aos sistemas de câmara única, onde todo o forno fica ocupado por uma única carga, desde o bombeamento inicial até o resfriamento final.

Aquecimento e Têmpera Simultâneos

O recurso mais poderoso é a capacidade de executar ciclos de aquecimento e têmpera em paralelo. Enquanto uma carga está sendo levada à temperatura na zona quente, uma carga previamente aquecida pode ser transferida para uma câmara de têmpera separada.

Este processamento paralelo efetivamente reduz o tempo total do ciclo por lote, pois o aquecimento do próximo lote começa imediatamente após a movimentação do anterior, em vez de esperar que todo o forno esfrie e seja recarregado.

Eliminando o Tempo de Inatividade Entre Bateladas

Em um forno de câmara única, a zona quente deve ser resfriada, ventilada para a atmosfera, recarregada e, em seguida, bombeada de volta ao vácuo para cada batelada. Este ciclo constante consome enormes quantidades de tempo e energia.

Sistemas de múltiplas câmaras mantêm a câmara de aquecimento permanentemente sob vácuo e na temperatura operacional ou próxima a ela. As cargas são introduzidas por meio de uma câmara de carregamento, preservando a integridade da zona quente e permitindo o processamento quase instantâneo do próximo lote.

Impulsionando a Redução de Custos Operacionais e de Manutenção

Este fluxo de trabalho aprimorado se traduz diretamente em custos de longo prazo mais baixos associados à energia, manutenção e qualidade da peça.

Redução do Consumo de Energia

O maior desperdício de energia no processamento em batelada é o aquecimento e resfriamento repetidos da zona quente e do isolamento do forno.

Como a zona quente de um forno de múltiplas câmaras permanece em uma temperatura estável, a energia é usada apenas para aquecer o produto em si, e não toda a estrutura do forno repetidamente. Isso reduz drasticamente o custo energético por quilo de material processado.

Aumentando a Vida Útil dos Componentes

O estresse mecânico de ciclos térmicos e de pressão repetidos é a principal causa de falha dos componentes do forno. Os elementos de aquecimento, o isolamento e o vaso da câmara são todos estressados durante cada ciclo.

Em um projeto de múltiplas câmaras, a câmara de aquecimento principal não é submetida a mudanças constantes de pressão ou grandes variações de temperatura. Esse ambiente estável estende significativamente a vida útil do forno, reduz a fadiga da carcaça e diminui os custos de manutenção.

Minimização do Risco de Contaminação

Cada vez que um forno de câmara única é aberto para a atmosfera, ele introduz umidade e oxigênio, o que pode levar à oxidação e a uma qualidade de produto inconsistente.

Ao manter um vácuo constante nas câmaras de aquecimento e transferência, os sistemas de múltiplas câmaras fornecem um ambiente de processamento mais puro, garantindo maior qualidade e repetibilidade das peças.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, um sistema de múltiplas câmaras não é a solução universal. Seus benefícios vêm com considerações específicas.

Maior Investimento de Capital Inicial

A complexidade de múltiplas câmaras, mecanismos de transferência e sistemas de controle sofisticados resulta em um custo inicial significativamente maior em comparação com um forno em batelada padrão de câmara única. O investimento deve ser justificado por um volume de produção suficiente.

Agilidade de Processo Reduzida

Fornos de múltiplas câmaras são tipicamente otimizados para um fluxo de produção específico e repetível. Embora flexíveis na têmpera, são menos ágeis do que um forno em batelada autônomo para lidar com trabalhos únicos e frequentes ou processos experimentais que se desviam do fluxo de trabalho estabelecido.

Configuração e Pegada (Footprint)

O layout de um sistema de múltiplas câmaras (por exemplo, linha reta, trevo) tem uma pegada maior e mais complexa do que um único forno. O layout da planta e o fluxo de material devem ser cuidadosamente considerados durante a fase de planejamento. Alguns designs, como o trevo (Cloverleaf), oferecem vantagens de manutenção ao permitir que câmaras individuais sejam reparadas enquanto outras permanecem operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente da sua filosofia de produção e objetivos de negócios.

- Se o seu foco principal é maximizar a vazão para um produto consistente e de alto volume: Um sistema contínuo de múltiplas câmaras é a escolha definitiva para alcançar a eficiência de linha de montagem.

- Se o seu foco principal é minimizar o custo operacional de longo prazo por peça: A economia de energia e manutenção de um projeto de múltiplas câmaras quase certamente proporcionará um custo total de propriedade mais baixo em um ambiente de alta produção.

- Se o seu foco principal é a versatilidade para trabalhos de baixo volume, alta variedade ou P&D (Pesquisa e Desenvolvimento): A simplicidade e o custo inicial mais baixo de um forno em batelada de câmara única podem ser a solução mais prática e econômica.

Em última análise, a escolha de um forno de múltiplas câmaras é uma decisão estratégica para adotar uma filosofia de fluxo contínuo para suas operações de tratamento térmico.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Aquecimento e têmpera simultâneos | Aumenta a vazão por meio de processamento paralelo |

| Fluxo de trabalho contínuo | Elimina o tempo de inatividade entre bateladas |

| Zona quente estável | Reduz o consumo de energia e prolonga a vida útil dos componentes |

| Câmaras isoladas | Minimiza a contaminação para maior qualidade da peça |

Pronto para transformar seu processo de tratamento térmico com soluções contínuas e de alta vazão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo de múltiplas câmaras podem aumentar sua produtividade e reduzir custos operacionais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo