Em sua essência, a inspeção regular do equipamento MPCVD deve se concentrar nos componentes mecânicos responsáveis pelo movimento, integridade do vácuo e manuseio de gases. As peças mais críticas a serem verificadas são os acionamentos de elevação, os mecanismos de transmissão, as vedações, as bombas de vácuo e os ventiladores do sistema de exaustão, pois sua falha pode interromper a produção e comprometer os resultados do processo.

A estratégia de manutenção mais eficaz vai além de uma simples lista de verificação de peças. Ela envolve pensar em termos de três sistemas interconectados: o Sistema de Movimento, o Sistema de Vácuo e o Sistema de Exaustão. Um problema em um componente é frequentemente um sintoma de um problema maior dentro de seu sistema.

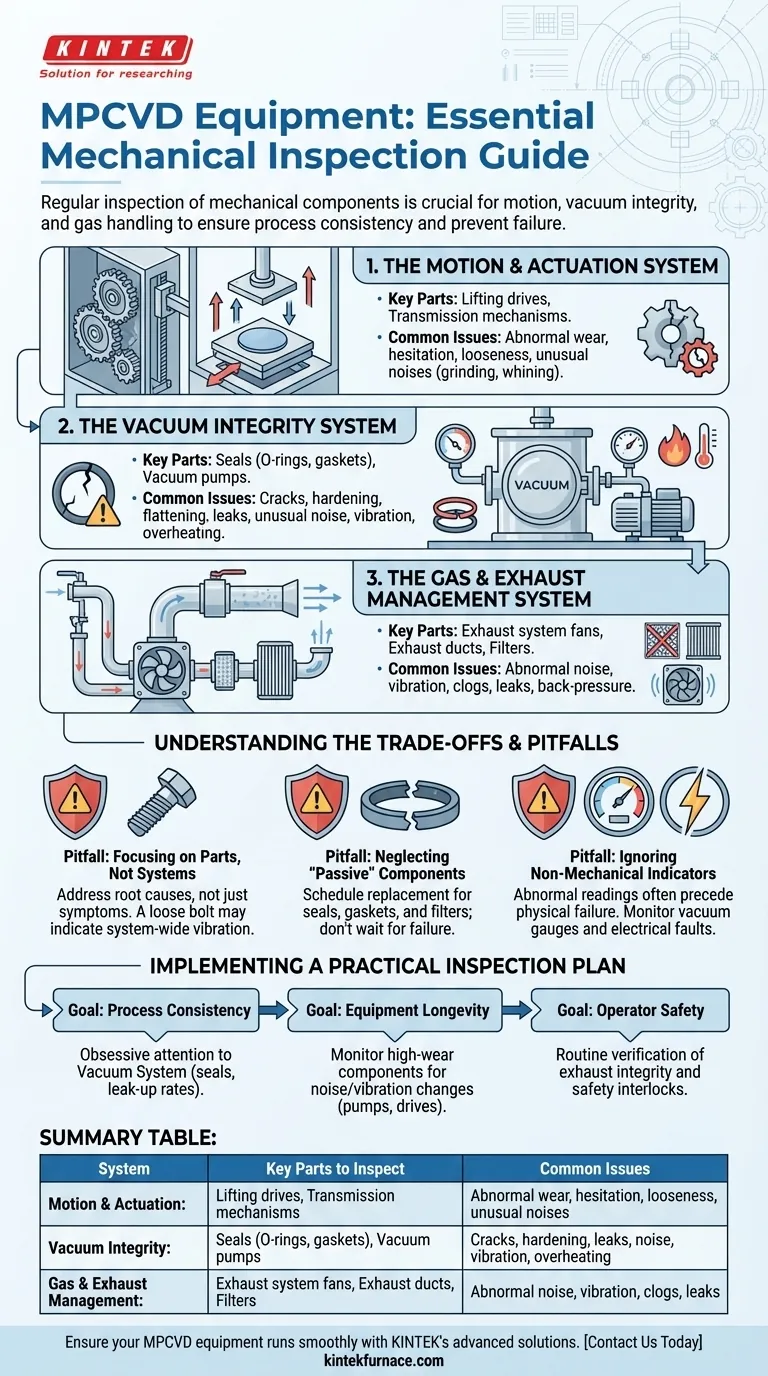

Os Sistemas Mecânicos Centrais do MPCVD

O equipamento MPCVD depende da interação precisa de vários sistemas mecânicos para criar o ambiente controlado necessário para o crescimento do diamante. A inspeção regular não visa apenas prevenir falhas; visa garantir a repetibilidade do processo.

O Sistema de Movimento e Atuação

Este sistema é responsável pelo posicionamento e movimento precisos do suporte do substrato ou de outros componentes internos.

Sua operação suave é fundamental para uma deposição uniforme. Procure quaisquer sinais de desgaste anormal, hesitação ou folga em seus componentes.

As peças chave incluem acionamentos de elevação e mecanismos de transmissão. Escute ruídos incomuns como rangidos ou chiados, que podem indicar desgaste de rolamentos ou engrenagens antes que ocorra uma falha catastrófica.

O Sistema de Integridade do Vácuo

Este é, sem dúvida, o sistema mais crítico para o sucesso do processo. Sua função é criar e manter o ambiente de vácuo ultra-alto necessário para o processo de plasma.

O coração mecânico deste sistema é a bomba de vácuo. Verificações regulares de ruído incomum, vibração ou superaquecimento são essenciais para garantir que ela possa atingir os níveis de pressão necessários.

Igualmente importantes são as vedações, incluindo todos os O-rings e gaxetas. Esses componentes se degradam com o tempo e se tornam a principal fonte de vazamentos de vácuo, o que introduz contaminação e arruína os resultados do processo. Inspecione-os visualmente quanto a rachaduras, endurecimento ou achatamento durante qualquer manutenção da câmara.

O Sistema de Gerenciamento de Gás e Exaustão

Este sistema fornece com segurança os gases do processo e remove subprodutos perigosos. Sua falha pode representar um risco de segurança e também afetar a estabilidade da pressão da câmara.

Os ventiladores do sistema de exaustão devem ser verificados quanto a ruídos ou vibrações anormais. A função adequada é crucial para manter a pressão negativa e prevenir vazamentos para o ambiente do laboratório.

Com o tempo, os subprodutos do processo podem se acumular e obstruir os dutos e filtros de exaustão. Inspecione e limpe regularmente essas passagens para garantir um fluxo irrestrito e evitar que a contrapressão afete a câmara. Além disso, verifique todas as interfaces e flanges quanto a quaisquer sinais de vazamento.

Entendendo as Compensações e Armadilhas

A manutenção proativa previne tempo de inatividade dispendioso, mas uma abordagem falha pode criar uma falsa sensação de segurança. Entender erros comuns é fundamental para desenvolver um plano de inspeção robusto.

Armadilha: Focar em Peças, Não em Sistemas

Fixar-se em um componente individual, como um único parafuso solto, sem considerar a causa raiz é um erro comum. Um parafuso solto pode indicar um problema de vibração maior em todo o sistema de movimento que precisa ser resolvido. Sempre pergunte *por que* uma peça está falhando.

Armadilha: Negligenciar Componentes "Passivos"

Vedações, gaxetas e filtros não se movem, por isso são frequentemente esquecidos até falharem. Essas peças "passivas" estão entre as causas mais comuns de falha de processo, particularmente vazamentos de vácuo lentos e difíceis de diagnosticar. Elas devem estar em um plano de substituição programada, e não apenas ser inspecionadas.

Armadilha: Ignorar Indicadores Não Mecânicos

O primeiro sinal de um problema mecânico é frequentemente uma leitura anormal, e não um sintoma físico. Um manômetro de vácuo que luta para atingir sua pressão base aponta para um vazamento ou uma bomba com falha. Uma falha no sistema elétrico pode sinalizar um motor prestes a emperrar. Esses indicadores fornecem um aviso prévio.

Implementando um Plano de Inspeção Prático

Seu cronograma de manutenção deve apoiar diretamente seus objetivos operacionais. Use esta estrutura para priorizar seus esforços de inspeção.

- Se seu foco principal for a consistência do processo: Preste atenção obsessiva ao sistema de vácuo, especialmente vedações e taxas de subida de pressão (leak-up rates), pois esta é a causa mais comum de resultados inconsistentes.

- Se seu foco principal for a longevidade do equipamento: Implemente um programa para monitorar componentes de alto desgaste, como bombas e acionamentos, em busca de mudanças sutis na vibração e no ruído.

- Se seu foco principal for a segurança do operador: Priorize a verificação rotineira da integridade do sistema de exaustão e certifique-se de que todos os intertravamentos de segurança elétrica estejam funcionando corretamente.

Ao adotar uma abordagem baseada em sistemas, você passa de reparos reativos para um controle proativo sobre o desempenho e a vida útil de seu equipamento.

Tabela de Resumo:

| Sistema | Peças Chave para Inspecionar | Problemas Comuns |

|---|---|---|

| Movimento e Atuação | Acionamentos de elevação, Mecanismos de transmissão | Desgaste anormal, hesitação, folga, ruídos incomuns |

| Integridade do Vácuo | Vedações (O-rings, gaxetas), Bombas de vácuo | Rachaduras, endurecimento, vazamentos, ruído, vibração, superaquecimento |

| Gerenciamento de Gás e Exaustão | Ventiladores do sistema de exaustão, Dutos de exaustão, Filtros | Ruído anormal, vibração, obstruções, vazamentos |

Garanta que seu equipamento MPCVD funcione sem problemas com as soluções avançadas de forno de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica