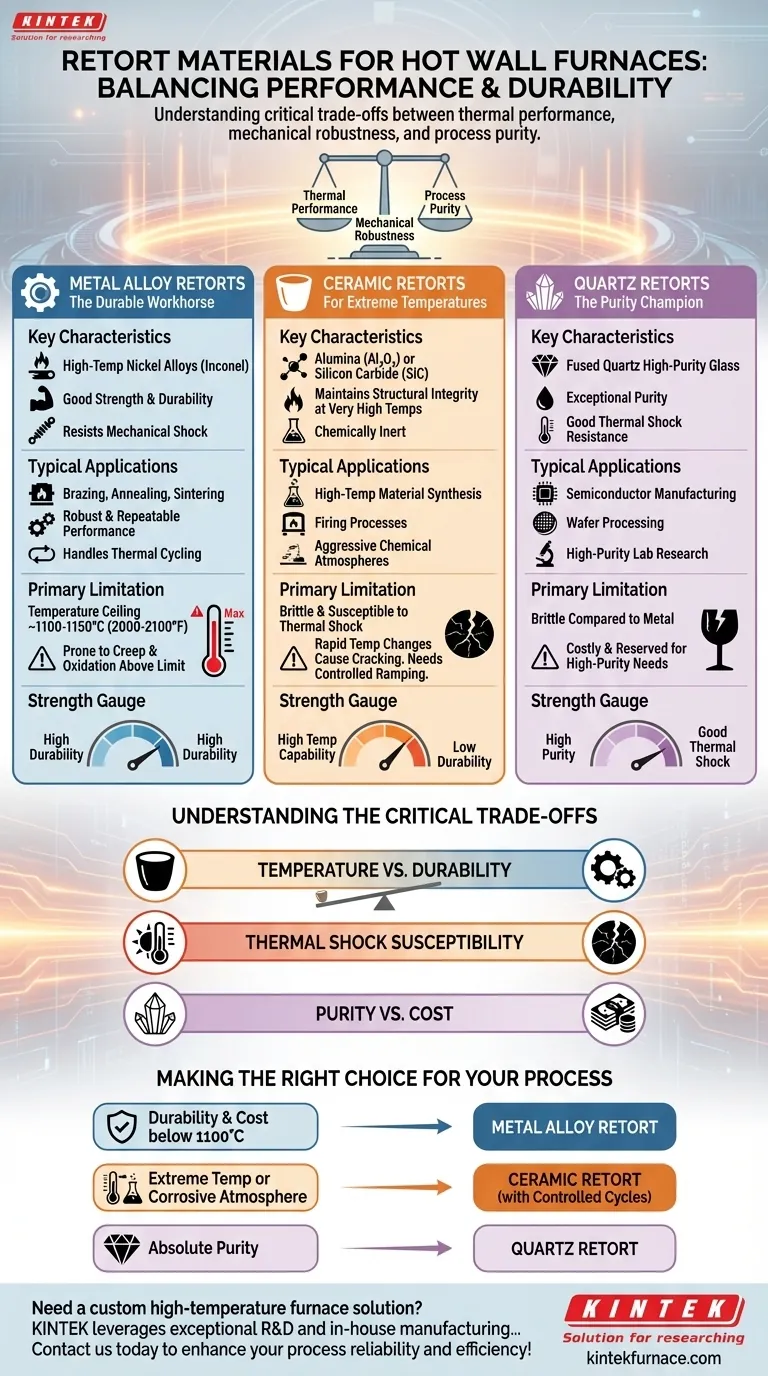

Em um forno de parede quente, o retorte pode ser construído a partir de três classes principais de materiais: ligas metálicas de alta temperatura, cerâmicas e quartzo. Cada material é escolhido com base nas demandas específicas do processo térmico, incluindo a temperatura máxima, a pureza química exigida e a necessidade de durabilidade mecânica.

A seleção de um material para o retorte não se trata de encontrar a única opção "melhor", mas sim de compreender as importantes compensações entre desempenho térmico, robustez mecânica e pureza do processo para sua aplicação específica.

Retortes de Liga Metálica: O Cavalo de Batalha Durável

Os retortes metálicos são a escolha mais comum para uma ampla gama de aplicações industriais de tratamento térmico devido ao seu excelente equilíbrio de propriedades.

Características Principais

Ligas de níquel de alta temperatura, como o Inconel, são frequentemente usadas. Esses materiais oferecem boa resistência em temperaturas elevadas e, o mais importante, alta resistência a choques mecânicos e vibração.

Aplicações Típicas

Retortes metálicos se destacam em processos como brasagem, recozimento e sinterização, onde o desempenho robusto e repetível é crítico. Eles lidam bem com ciclos térmicos e são menos propensos a falhas catastróficas do que materiais frágeis.

Limitação Primária

A principal desvantagem das ligas metálicas é o seu limite de temperatura, tipicamente em torno de 1100-1150°C (2000-2100°F). Acima disso, podem sofrer deformação, distorção ou rápida oxidação, reduzindo significativamente sua vida útil.

Retortes Cerâmicos: Para Temperaturas Extremas

Quando a temperatura de um processo excede os limites das ligas metálicas, as cerâmicas tornam-se a escolha necessária.

Características Principais

Materiais como alumina (Al₂O₃) ou carboneto de silício (SiC) mantêm sua integridade estrutural em temperaturas muito altas. Eles também são altamente resistentes a ataques químicos e proporcionam um ambiente quimicamente inerte.

Aplicações Típicas

Retortes cerâmicos são usados na síntese de materiais de alta temperatura, processos de queima e aplicações que envolvem atmosferas químicas agressivas que corroeriam as ligas metálicas.

Limitação Primária

As cerâmicas são frágeis e altamente suscetíveis a choques térmicos. O aquecimento ou resfriamento rápido pode causar rachaduras, levando à falha do processo. Elas exigem taxas de rampa de temperatura cuidadosamente controladas.

Retortes de Quartzo: O Campeão da Pureza

Para aplicações onde mesmo quantidades mínimas de contaminação são inaceitáveis, o quartzo é o material de escolha.

Características Principais

O quartzo fundido é uma forma de vidro de alta pureza com pureza excepcional e boa resistência ao choque térmico para um material não metálico. É um elemento básico em indústrias onde o controle de contaminação é primordial.

Aplicações Típicas

O quartzo é usado quase exclusivamente na fabricação de semicondutores, processamento de wafers e pesquisa laboratorial de alta pureza. Sua pureza garante que nenhum contaminante do retorte seja lixiviado para o produto.

Limitação Primária

Embora superior a muitas cerâmicas em resistência ao choque térmico, o quartzo ainda é um material frágil em comparação com as ligas metálicas. Pode ser uma opção cara e geralmente é reservado para aplicações onde sua pureza é um requisito absoluto.

Compreendendo as Compensações Críticas

Escolher o material certo exige o equilíbrio de prioridades concorrentes. A incompreensão dessas compensações é a fonte mais comum de falhas.

Temperatura vs. Durabilidade

A compensação fundamental é entre a capacidade de alta temperatura das cerâmicas e a durabilidade mecânica dos metais. Levar um retorte metálico além do seu limite de temperatura leva à falha, enquanto aquecer um retorte cerâmico muito rapidamente leva à fratura.

Susceptibilidade a Choque Térmico

Esta é a restrição operacional mais importante para retortes de cerâmica e quartzo. Mudanças rápidas de temperatura criam tensões internas que podem estilhaçar o material. Um processo projetado para um retorte metálico não pode ser executado em um retorte cerâmico sem ajustar os perfis de aquecimento e resfriamento.

Pureza vs. Custo

Retortes cerâmicos e de quartzo de alta pureza são significativamente mais caros do que seus equivalentes de liga metálica. Esse custo só se justifica quando o processo exige um ambiente extremamente limpo, como na fabricação de semicondutores. Para tratamento térmico geral, uma liga metálica é muito mais econômica.

Fazendo a Escolha Certa para o Seu Processo

Os requisitos do seu processo ditarão o material correto. Considere o objetivo principal da sua aplicação para guiar sua decisão.

- Se o seu foco principal é durabilidade e custo-benefício para tratamento térmico geral abaixo de 1100°C: Um retorte de liga metálica de alta temperatura é a escolha mais prática e confiável.

- Se o seu foco principal é operar em temperaturas extremas ou em atmosferas corrosivas: Um retorte cerâmico é necessário, mas você deve implementar ciclos lentos e controlados de aquecimento e resfriamento.

- Se o seu foco principal é a pureza absoluta do processo para evitar qualquer contaminação: Um retorte de quartzo é o padrão da indústria e a única opção adequada.

Em última análise, a seleção do material correto para o retorte é uma decisão de engenharia crítica que impacta diretamente a confiabilidade e o sucesso do processo.

Tabela Resumo:

| Tipo de Material | Características Principais | Aplicações Típicas | Limitações Primárias |

|---|---|---|---|

| Ligas Metálicas | Alta resistência, boa resistência ao choque térmico, durável | Brasagem, recozimento, sinterização | Limite de temperatura ~1100-1150°C, propenso à oxidação |

| Cerâmicas | Capacidade de alta temperatura, quimicamente inerte | Síntese de alta temperatura, atmosferas corrosivas | Frágil, suscetível a choque térmico |

| Quartzo | Alta pureza, boa resistência ao choque térmico | Fabricação de semicondutores, pesquisa laboratorial | Frágil, caro |

Precisa de uma solução de forno de alta temperatura personalizada? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a confiabilidade e eficiência do seu processo!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica