A adequação fundamental dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) para aplicações de alta temperatura decorre de uma combinação única de um ponto de fusão extremamente alto e um notável mecanismo de autocura. Ao contrário de outros materiais que se degradam, o MoSi2 forma uma camada protetora, semelhante a vidro, em altas temperaturas que impede sua própria destruição, permitindo que opere de forma confiável em atmosferas oxidantes onde muitos outros elementos falhariam.

O fator crítico não é apenas que o MoSi2 pode suportar o calor, mas que ele se protege ativamente do oxigênio em altas temperaturas. Essa resistência à oxidação com autocura é o que lhe confere uma vida útil longa e estável em fornos e outros ambientes exigentes.

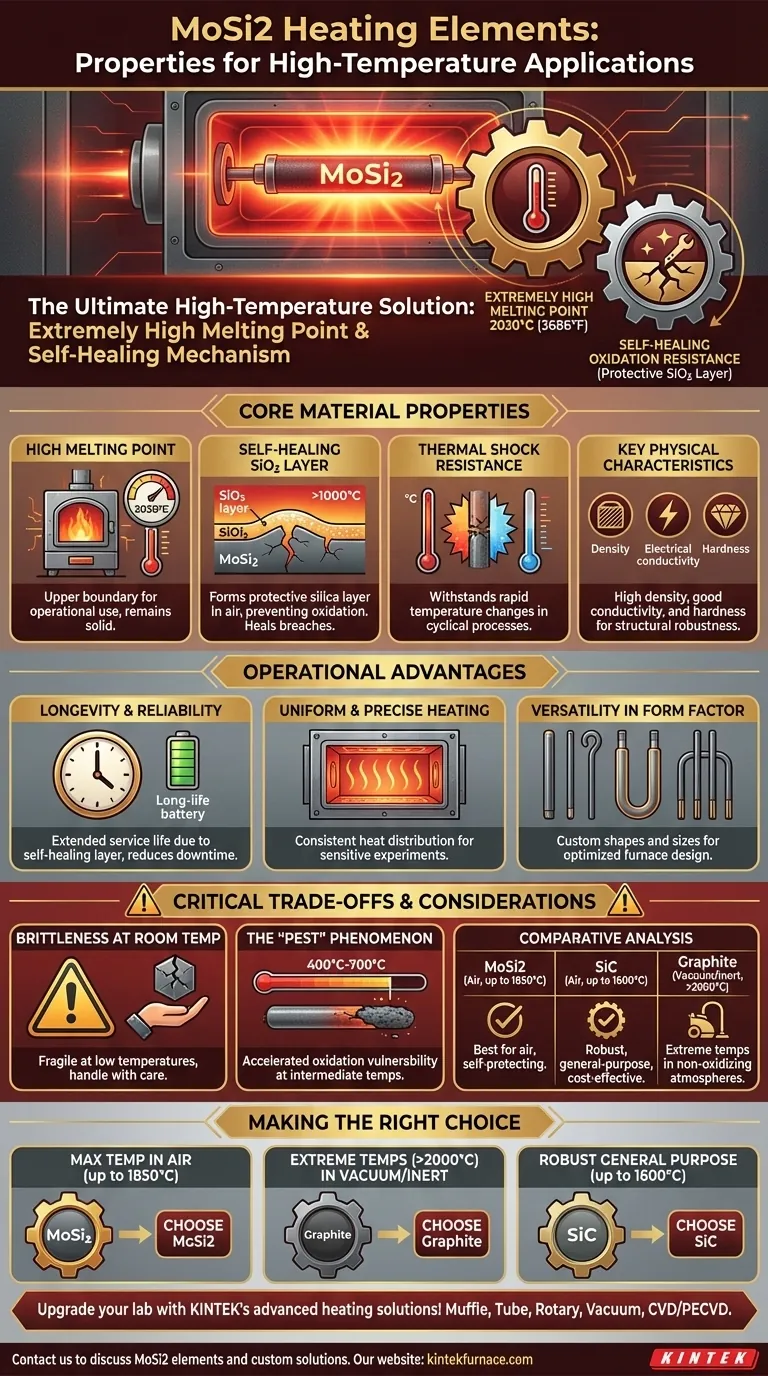

As Propriedades Essenciais do Dissiliceto de Molibdênio (MoSi2)

Para entender por que o MoSi2 é um material dominante neste campo, devemos olhar além de sua classificação de temperatura e examinar as propriedades químicas e físicas subjacentes que possibilitam seu desempenho.

Ponto de Fusão Extremamente Alto

A base de qualquer material de alta temperatura é sua capacidade de permanecer sólido. O Dissiliceto de Molibdênio possui uma temperatura de fusão muito alta de 2030°C (3686°F), o que estabelece o limite superior para seu uso operacional.

Resistência à Oxidação com Autocura

Esta é a propriedade mais importante do MoSi2. Em temperaturas acima de 1000°C, o material reage com o oxigênio na atmosfera para formar uma camada fina e não porosa de sílica protetora (SiO2), ou vidro de quartzo, em sua superfície.

Esta camada de sílica é altamente estável e impede a oxidação adicional do MoSi2 subjacente. Se a camada for rachada ou danificada, o MoSi2 exposto simplesmente forma nova sílica para "curar" a ruptura, conferindo ao elemento sua notória longevidade.

Excelente Resistência ao Choque Térmico

A mesma camada protetora de SiO2 que impede a oxidação também confere ao elemento resistência excepcional ao choque térmico. Isso significa que ele pode suportar mudanças rápidas de temperatura sem rachar ou falhar, um atributo crucial para processos industriais cíclicos.

Características Físicas Chave

Além de suas propriedades térmicas, o MoSi2 possui alta densidade, boa condutividade elétrica e alta dureza. Essa combinação garante que o elemento não seja apenas resistente ao calor, mas também estruturalmente robusto e eficiente na conversão de energia elétrica em calor.

Compreendendo as Vantagens Operacionais

Essas propriedades materiais se traduzem diretamente em benefícios tangíveis para aplicações de pesquisa e industriais.

Longevidade e Confiabilidade

A natureza de autocura da camada de sílica significa que os elementos de MoSi2 têm uma vida útil muito longa, especialmente quando operados em temperaturas consistentemente altas. Isso reduz o tempo de inatividade, os custos de manutenção e a frequência de substituição.

Aquecimento Uniforme e Preciso

Os elementos de MoSi2 podem ser projetados para fornecer distribuição de calor altamente uniforme dentro de uma câmara de forno. Sua inércia química e estabilidade garantem que esse desempenho seja consistente ao longo do tempo, o que é fundamental para a síntese de materiais e experimentos sensíveis.

Versatilidade no Fator de Forma

Esses elementos podem ser fabricados em uma ampla variedade de formas e tamanhos, incluindo hastes retas, curvas em U e configurações personalizadas. Essa flexibilidade permite que os projetistas de fornos otimizem a eficiência de aquecimento para equipamentos e processos específicos.

Compromissos Críticos e Considerações

Nenhum material é perfeito para todos os cenários. A verdadeira experiência vem de entender não apenas os pontos fortes, mas também as limitações.

Fragilidade à Temperatura Ambiente

Como muitos materiais à base de cerâmica, o MoSi2 é muito frágil em temperaturas mais baixas. Deve-se ter cuidado durante a instalação e manuseio para evitar impactos, o que pode facilmente causar a fratura do elemento.

Comparação com Elementos de SiC

Os elementos de Carbeto de Silício (SiC) são outra escolha comum para aplicações de alta temperatura. O SiC é excepcionalmente durável e oferece ótimo desempenho, mas o MoSi2 pode tipicamente atingir temperaturas operacionais mais altas em uma atmosfera de ar. A escolha geralmente depende da temperatura específica e dos requisitos orçamentários da aplicação.

Comparação com Elementos de Grafite

A Grafite pode operar em temperaturas extremas, atingindo até 3000°C. No entanto, ela se oxidará e queimará rapidamente na presença de ar. Portanto, a grafite é adequada apenas para uso em uma atmosfera de vácuo ou gás inerte, enquanto a principal vantagem do MoSi2 é sua capacidade de funcionar no ar.

O Fenômeno da "Praga" (Pesting)

O MoSi2 tem uma vulnerabilidade conhecida à oxidação acelerada em temperaturas intermediárias, tipicamente entre 400°C e 700°C. Esse fenômeno, conhecido como "praga" (pesting), pode fazer com que o elemento se desintegre. Por esse motivo, é fundamental passar rapidamente por essa faixa de temperatura durante o aquecimento e o resfriamento.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu ambiente operacional e objetivos específicos.

- Se seu foco principal for a temperatura máxima em atmosfera de ar (até 1850°C): O MoSi2 é a escolha definitiva devido à sua camada de sílica autoprotetora.

- Se seu foco principal for temperaturas extremas (>2000°C) em vácuo ou atmosfera inerte: A Grafite é o material superior, pois não sofrerá oxidação.

- Se seu foco principal for aquecimento robusto e de uso geral até 1600°C: Os elementos de SiC são uma alternativa altamente durável e muitas vezes mais econômica a considerar.

Ao entender o comportamento oxidativo exclusivo do MoSi2, você pode especificar com confiança o elemento de aquecimento correto para garantir o sucesso e a eficiência do seu processo de alta temperatura.

Tabela de Resumo:

| Propriedade | Benefício Principal |

|---|---|

| Alto Ponto de Fusão (2030°C) | Permite operação em temperaturas extremas |

| Resistência à Oxidação com Autocura | Forma camada protetora de SiO2 para longa vida útil |

| Excelente Resistência ao Choque Térmico | Suporta mudanças rápidas de temperatura sem danos |

| Alta Densidade e Dureza | Proporciona robustez estrutural e eficiência |

Atualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, oferecendo desempenho confiável e eficiente. Não se contente com menos—entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 e outras soluções podem aprimorar seus processos e impulsionar o sucesso!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção