Em resumo, a diversificação de equipamentos dos fornos de tubo a vácuo advém do seu design modular e de uma poderosa combinação de funcionalidades altamente controláveis. Eles não são um único tipo de dispositivo, mas sim uma plataforma versátil que pode ser configurada com diferentes zonas de temperatura, controlos de atmosfera precisos e capacidades avançadas de ciclo térmico para satisfazer as exigências específicas do novo processamento de materiais.

A versatilidade notável de um forno de tubo a vácuo vem da sua capacidade de controlar com precisão e de forma independente os três pilares fundamentais do processamento de materiais: temperatura, atmosfera e tempo. Isto torna-o menos um forno simples e mais um instrumento científico configurável.

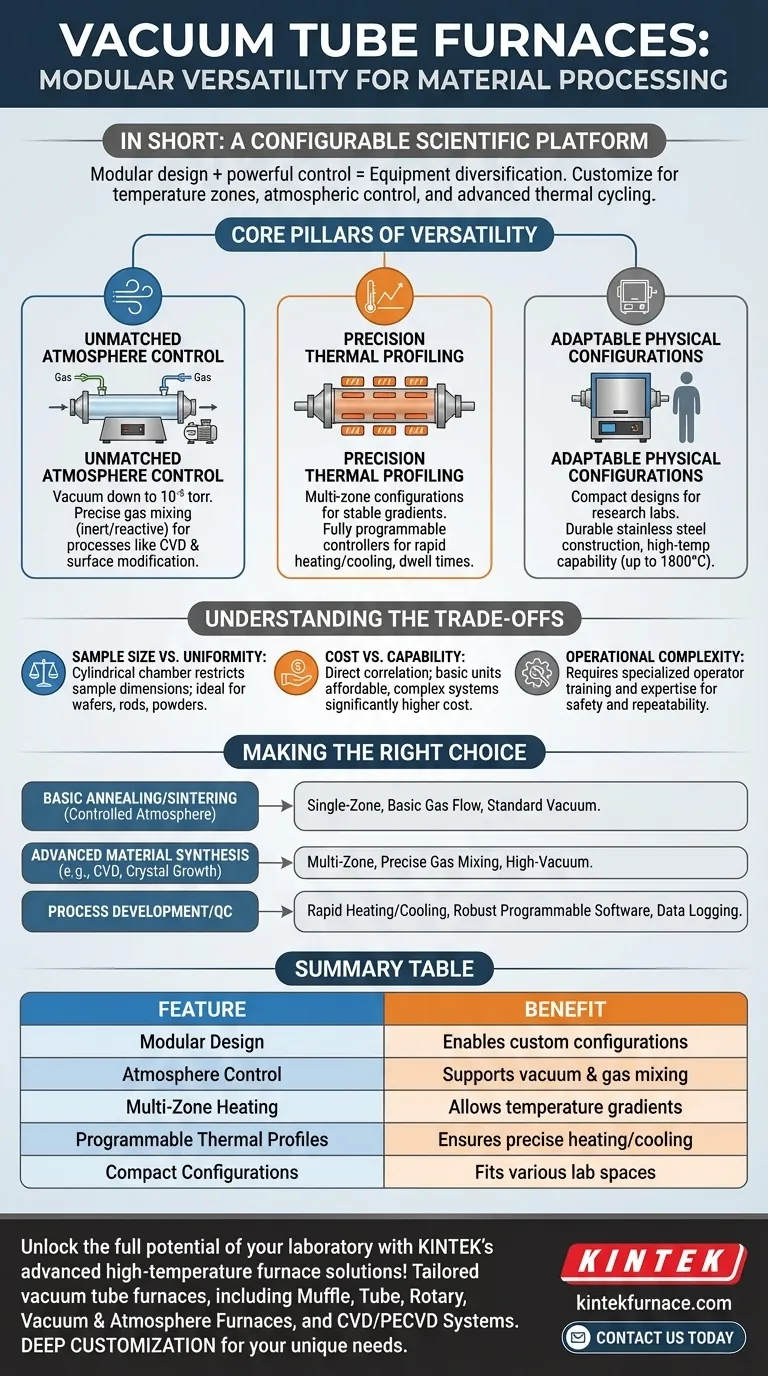

Os Pilares Centrais da Versatilidade

A verdadeira força dos fornos de tubo a vácuo reside num conjunto de características centrais que podem ser combinadas de várias maneiras, criando uma vasta diversidade de equipamentos concebidos para processos científicos e industriais específicos. Compreender estes pilares revela por que razão são tão adaptáveis.

Controlo de Atmosfera Inigualável

Uma característica definidora é a capacidade de criar ambientes altamente específicos e controlados. Isto não é apenas aquecimento; é controlar o ambiente químico no qual o aquecimento ocorre.

Este controlo é conseguido através de designs de tubos selados, tampas de extremidade robustas e sistemas de suporte sofisticados. Estes permitem condições de vácuo até 10⁻⁵ torr, criando um ambiente ultrapuro, livre de gases reativos como o oxigénio.

Além disso, os sistemas integrados de mistura de gases permitem a introdução de misturas precisas de gases inertes (como o Árgon) ou reativos. Esta capacidade é fundamental para processos como a deposição química de vapor (CVD) ou a criação de efeitos específicos de nitretação ou cementação na superfície de um material.

Perfilagem Térmica de Precisão

Os fornos de tubo a vácuo oferecem um controlo excecional sobre todo o ciclo de aquecimento e arrefecimento, conhecido como perfil térmico. Isto vai muito além de simplesmente atingir uma temperatura alvo.

As configurações multizona são um aspeto chave disto. Um forno pode ter várias zonas de aquecimento independentes ao longo do comprimento do tubo, permitindo ao utilizador criar um gradiente de temperatura estável. Isto é essencial para processos como o crescimento de cristais.

Os controladores totalmente programáveis avançados permitem uma gestão precisa das taxas de aquecimento, dos tempos de permanência a temperaturas específicas e das taxas de arrefecimento. Funcionalidades como o aquecimento rápido poupam tempo de produção valioso, enquanto as capacidades de arrefecimento rápido podem reduzir o stress térmico e melhorar a qualidade final e a microestrutura do material.

Configurações Físicas Adaptáveis

A diversificação é também física. Estes fornos são concebidos para se adaptarem a uma gama de espaços de laboratório e necessidades de processamento, desde a investigação em pequena escala até à produção piloto.

Muitos modelos apresentam designs compactos de bancada, tornando-os ideais para laboratórios de investigação onde o espaço é um bem precioso. A construção utiliza frequentemente aço inoxidável durável e materiais resistentes à corrosão para garantir uma longa vida útil, mesmo quando se utilizam gases reativos.

Esta combinação de uma pequena área de ocupação com capacidade de alta temperatura (até 1800°C em alguns modelos) e controlo avançado de processo torna-os numa ferramenta excecionalmente poderosa num pacote compacto.

Compreender as Compensações

Embora altamente versáteis, os fornos de tubo a vácuo não são uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Tamanho da Amostra vs. Uniformidade

A principal limitação é inerente ao nome: o tubo. A câmara cilíndrica restringe as dimensões físicas da amostra. Embora excelente para wafers, hastes ou pós, é inadequado para componentes grandes, volumosos ou de forma irregular que seriam melhor servidos por um forno de caixa.

Custo vs. Capacidade

Existe uma correlação direta entre preço e funcionalidades. Um forno básico de zona única para recozimento simples é relativamente acessível. No entanto, um sistema multizona com bombas de alto vácuo, controlos de fluxo de massa para mistura de gases e software avançado de registo de dados representa um aumento significativo na complexidade e no custo.

Complexidade Operacional

A precisão que torna estes fornos tão potentes também exige um nível mais elevado de conhecimento do operador. A programação correta de perfis térmicos complexos, a gestão dos fluxos de gás e a operação de sistemas de alto vácuo requerem formação e experiência específicas para garantir tanto a segurança como a repetibilidade do processo.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da configuração correta depende inteiramente do seu objetivo final.

- Se o seu foco principal for o recozimento ou sinterização básicos numa atmosfera controlada: Um forno de zona única com fluxo de gás básico e uma bomba de vácuo padrão será provavelmente suficiente e economicamente vantajoso.

- Se o seu foco principal for a síntese avançada de materiais (por exemplo, CVD, crescimento de cristais): Necessitará de um forno multizona com sistemas precisos de mistura de gases e capacidades de alto vácuo para controlar gradientes e pureza.

- Se o seu foco principal for o desenvolvimento de processos ou o controlo de qualidade: Priorize modelos com ciclos rápidos de aquecimento/arrefecimento e software robusto para controlo programável e registo detalhado de dados.

Ao compreender estas capacidades e compensações centrais, pode selecionar um forno de tubo a vácuo que sirva como uma ferramenta precisa e poderosa para os seus objetivos específicos de processamento de materiais.

Tabela de Resumo:

| Funcionalidade | Benefício |

|---|---|

| Design Modular | Permite configurações personalizadas para processos específicos |

| Controlo de Atmosfera | Suporta vácuo e mistura de gases para pureza e reações |

| Aquecimento Multizona | Permite gradientes de temperatura para síntese avançada |

| Perfis Térmicos Programáveis | Garante ciclos de aquecimento e arrefecimento precisos |

| Configurações Compactas | Adapta-se a vários espaços de laboratório, da investigação à produção |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando I&D excecional e fabrico interno, fornecemos a laboratórios diversos fornos de tubo a vácuo personalizados, incluindo Fornos de Crisol, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. As nossas capacidades profundas de personalização garantem que satisfazemos as suas necessidades experimentais exclusivas com precisão. Contacte-nos hoje para discutir como as nossas soluções podem melhorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais