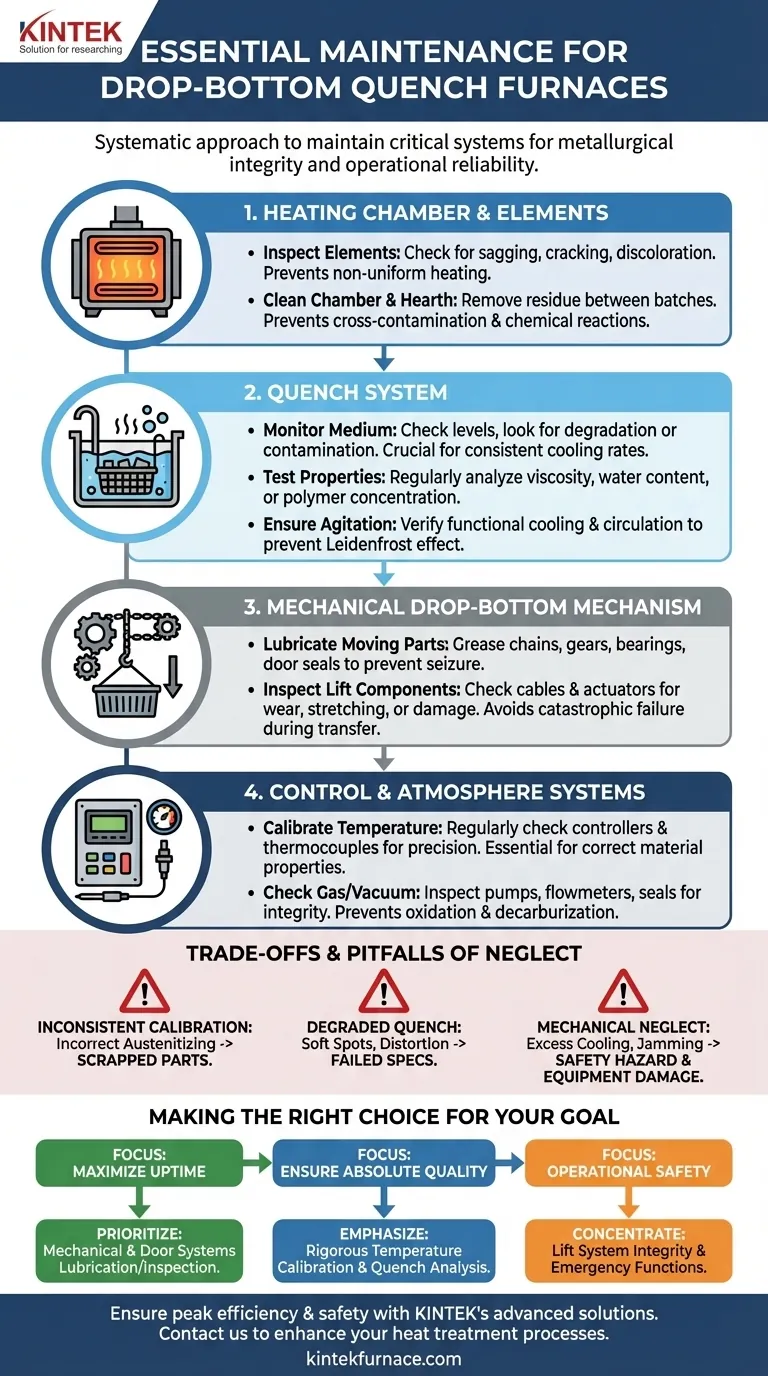

Para manter adequadamente um forno de têmpera com fundo móvel, é necessária uma abordagem sistemática que aborde seus quatro sistemas críticos. Isso envolve a limpeza e inspeção regulares dos elementos de aquecimento, o monitoramento e gerenciamento do meio de têmpera, a lubrificação de todas as peças móveis do mecanismo de queda e a verificação e calibração consistentes dos sistemas de controle de temperatura para garantir a precisão do processo.

A manutenção eficaz do forno não se trata apenas de prevenir avarias. Trata-se de garantir a integridade metalúrgica de cada peça processada, assegurando consistência absoluta em suas operações de aquecimento, têmpera e mecânicas.

Desvendando o Fluxo de Trabalho de Manutenção

Um forno de têmpera com fundo móvel integra sistemas térmicos, químicos e mecânicos. Um programa de manutenção bem-sucedido trata cada sistema com igual importância, pois uma falha em um comprometerá todo o processo.

A Câmara de Aquecimento e os Elementos

O cerne do processo de tratamento térmico ocorre na câmara de aquecimento. Sua confiabilidade é fundamental.

Inspecione os elementos de aquecimento regularmente em busca de quaisquer sinais de danos físicos, como flacidez, rachaduras ou descoloração. Elementos danificados levam a um aquecimento não uniforme e falha eventual.

Limpe a câmara e o piso após o uso ou entre lotes que processam ligas diferentes. Isso evita a contaminação cruzada e garante que nenhum material residual cause estresse ou reações químicas indesejadas nos ciclos futuros.

O Sistema de Têmpera

A fase de resfriamento rápido define as propriedades finais do material. A condição do meio de têmpera não é opcional — é uma variável crítica do processo.

Monitore o meio de têmpera (óleo, água ou polímero) quanto aos níveis adequados e sinais de degradação ou contaminação. Contaminantes alteram drasticamente as taxas de resfriamento, levando a uma dureza inconsistente e potencial rachadura.

Teste as propriedades do meio de acordo com um cronograma definido. Para óleo, isso inclui viscosidade e teor de água. Para polímeros, envolve verificar a concentração.

Garanta que os sistemas de agitação e resfriamento estejam funcionando. A circulação adequada do meio de têmpera é essencial para um resfriamento uniforme e para prevenir barreiras de vapor localizadas (efeito Leidenfrost) que inibem a transferência de calor.

O Mecanismo Mecânico de Fundo Móvel

Este sistema é responsável pela transferência rápida e segura da carga da câmara de aquecimento para o tanque de têmpera. Sua falha representa um risco significativo de segurança e operacional.

Lubrifique todas as peças móveis conforme especificado pelo fabricante. Isso inclui correntes, engrenagens, rolamentos e vedações da porta. A lubrificação adequada evita o travamento e garante uma queda suave e rápida.

Inspecione os componentes de levantamento e transferência. Verifique se há desgaste, alongamento ou danos nas correntes, cabos e atuadores. Uma falha durante a transferência pode ser catastrófica, resultando em perda de produto e danos significativos ao equipamento.

Os Sistemas de Controle e Atmosfera

Estes sistemas são o cérebro do forno, ditando a precisão de toda a operação.

Calibre os sistemas de controle de temperatura e termopares regularmente. Leituras de temperatura imprecisas são a principal causa de peças rejeitadas e propriedades incorretas do material.

Verifique todos os sistemas de gás e vácuo se o seu forno operar com uma atmosfera controlada. Inspecione bombas, medidores de fluxo e vedações para garantir a integridade atmosférica, o que é vital para prevenir oxidação e descarbonetação.

Entendendo as Compensações e Armadilhas

Ignorar tarefas de manutenção aparentemente pequenas pode levar a consequências significativas e dispendiosas. Entender esses riscos é fundamental para justificar um cronograma de manutenção rigoroso.

A Armadilha da Calibração Inconsistente

Desvios nos controladores de temperatura ou termopares se traduzem diretamente em resultados metalúrgicos incorretos. Um forno configurado para 1550°F que está realmente operando a 1520°F pode não austenitizar o aço adequadamente, resultando no descarte de um lote inteiro de peças.

O Risco de uma Têmpera Degradada

Um óleo de têmpera contaminado com água ou lodo não fornecerá o resfriamento rápido e uniforme necessário. Isso pode levar a pontos moles, distorção e falha em atender às especificações de dureza, inutilizando componentes de alto valor.

O Perigo do Negligenciamento Mecânico

Um mecanismo de queda mal lubrificado ou desgastado pode hesitar ou falhar completamente. Isso pode fazer com que a carga esfrie excessivamente durante o trânsito, arruinando o tratamento térmico, ou pior, fazer com que a carga trave ou caia descontroladamente, criando um grave risco de segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Seu cronograma de manutenção deve ser adaptado aos seus principais impulsionadores operacionais. Use isto como um guia para focar seus esforços.

- Se seu foco principal for maximizar o tempo de atividade: Priorize a lubrificação preventiva e a inspeção do mecanismo mecânico de queda e dos sistemas de porta, pois estes são pontos comuns de falha física.

- Se seu foco principal for garantir a qualidade absoluta do produto: Enfatize a calibração rigorosa da temperatura e a análise frequente do seu meio de têmpera para garantir a repetibilidade do processo.

- Se seu foco principal for a segurança operacional: Concentre-se na integridade estrutural do sistema de elevação, nas funções de parada de emergência e em garantir que o caminho de queda esteja sempre livre e seguro.

Em última análise, a manutenção consistente transforma seu forno de um potencial passivo em um ativo de fabricação confiável e preciso.

Tabela Resumo:

| Sistema | Principais Tarefas de Manutenção |

|---|---|

| Aquecimento | Inspecionar elementos em busca de danos, limpar a câmara para evitar contaminação |

| Têmpera | Monitorar níveis de meio, testar propriedades, garantir que os sistemas de agitação funcionem |

| Mecânico | Lubrificar peças móveis, inspecionar componentes de elevação em busca de desgaste |

| Controle | Calibrar sistemas de temperatura, verificar a integridade dos sistemas de gás/vácuo |

Garanta que seu forno opere com eficiência e segurança máximas com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura, como Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico e fornecer soluções de fornos confiáveis e personalizadas para seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo