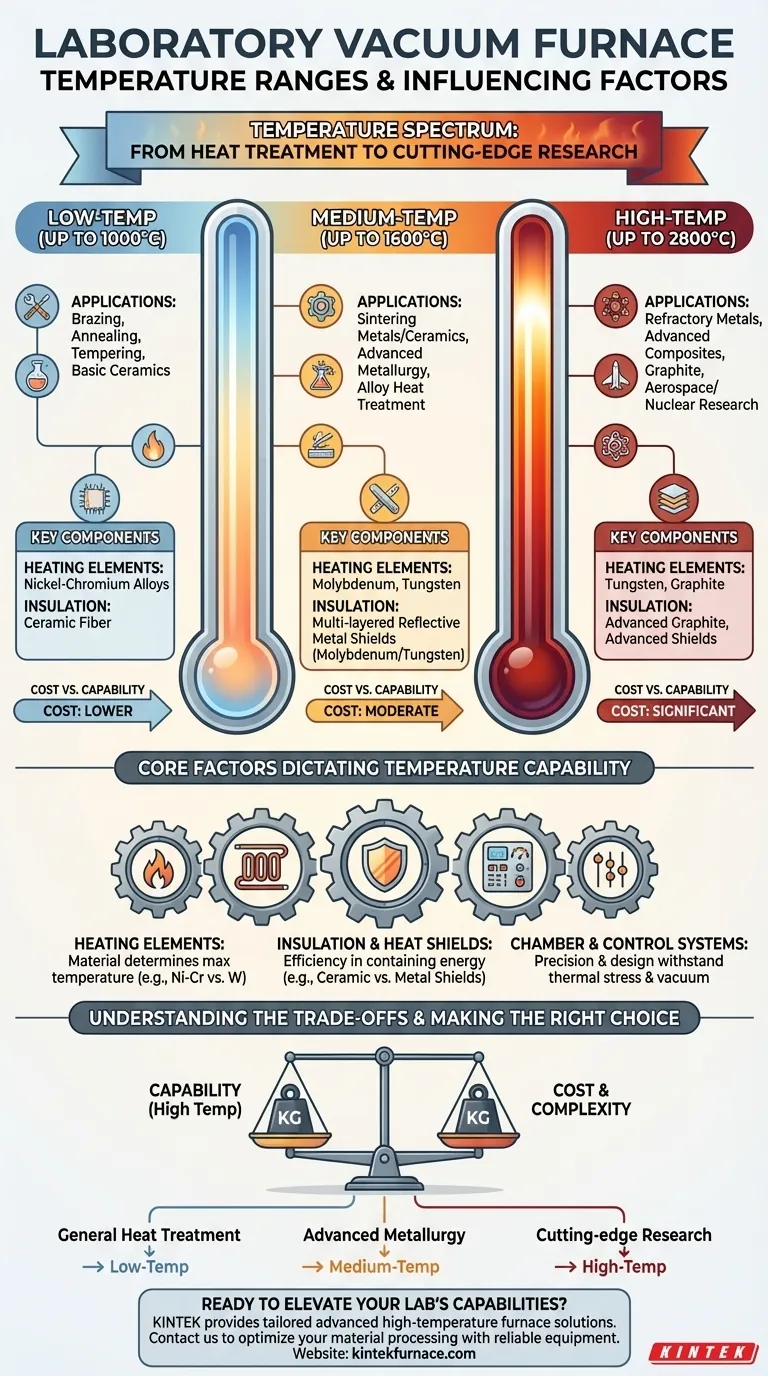

Em resumo, os fornos a vácuo de laboratório operam em um amplo espectro de temperatura, tipicamente classificados em faixas de baixa temperatura (até 1000°C), média temperatura (até 1600°C) e alta temperatura (até 2800°C). A temperatura máxima alcançável do forno não é um número arbitrário; ela é fundamentalmente determinada pelos materiais utilizados em seus componentes centrais, especialmente os elementos de aquecimento e o isolamento interno.

A faixa de temperatura específica que você exige é o fator mais importante que impulsiona o design, a composição material e, em última análise, o custo de um forno a vácuo. Compreender essa relação é fundamental para selecionar o instrumento certo para seus objetivos de pesquisa ou produção.

Os Componentes Centrais que Determinam a Temperatura

A capacidade de temperatura de um forno a vácuo é um resultado direto das limitações físicas de suas partes constituintes. Três elementos são primordiais.

Elementos de Aquecimento: O Motor do Forno

Os elementos de aquecimento são responsáveis por gerar a energia térmica. O material usado para esses elementos determina diretamente a temperatura máxima de operação.

Diferentes materiais são escolhidos para regimes de temperatura específicos. Por exemplo, ligas de níquel-cromo são comuns para temperaturas mais baixas, enquanto molibdênio, tungstênio e grafite são necessários para atingir temperaturas médias e altas sem degradação.

Isolamento e Escudos Térmicos: Contendo a Energia

Atingir e manter temperaturas extremas de forma eficiente requer isolamento excepcional. Este isolamento da "zona quente" impede que o calor escape para as paredes do forno resfriadas a água.

Fornos de temperatura mais baixa podem usar isolamento de fibra cerâmica. Sistemas de alta temperatura geralmente dependem de escudos multicamadas feitos de metais reflexivos como molibdênio ou tungstênio, que são mais eficazes no bloqueio da transferência de calor radiante no vácuo.

Design da Câmara e Sistemas de Controle

A câmara do forno deve suportar tanto vácuo alto quanto estresse térmico intenso. Sua construção e a precisão de seus sistemas de controle também influenciam o desempenho.

Fornos modernos usam sensores sofisticados e controles de computador para garantir distribuição de calor uniforme e ciclos térmicos repetíveis, o que é crucial para alcançar propriedades de material consistentes. A capacidade de controlar a temperatura com precisão é tão importante quanto a capacidade de alcançá-la.

Classificação dos Fornos por Faixa de Temperatura

Para simplificar a seleção, os fornos são geralmente agrupados por sua temperatura máxima de operação, com cada classe adequada para diferentes aplicações.

Fornos de Baixa Temperatura (Até 1000°C)

Estes fornos são projetados para processos como brasagem, recozimento, têmpera e queima de certas cerâmicas e materiais de porcelana. Eles geralmente fornecem uma solução econômica para tratamento térmico de uso geral onde um ambiente sem oxigênio é necessário.

Fornos de Média Temperatura (Até 1600°C)

Esta faixa é o "cavalo de batalha" para muitas aplicações avançadas de metalurgia e ciência dos materiais. É ideal para sinterizar vários metais e cerâmicas, tratamento térmico de ligas especializadas e condução de pesquisas sobre uma ampla gama de materiais.

Fornos de Alta Temperatura (Até 2800°C)

Reservados para as aplicações mais exigentes, esses fornos são usados para processar materiais com pontos de fusão extremamente altos. Isso inclui metais refratários, cerâmicas avançadas, compósitos de carbono e grafite, frequentemente para pesquisa aeroespacial, nuclear ou de ponta.

Compreendendo os Compromissos

A escolha de um forno envolve equilibrar a capacidade com restrições práticas. Temperaturas mais altas introduzem desafios significativos.

Custo vs. Capacidade

Existe uma correlação direta e acentuada entre a temperatura máxima e o custo. Os materiais exóticos necessários para elementos de aquecimento de alta temperatura (tungstênio, grafite) e isolamento são significativamente mais caros do que os usados em modelos de temperatura mais baixa.

Controle de Processo vs. Temperatura

Alcançar uma uniformidade de temperatura rigorosa torna-se exponencialmente mais difícil em temperaturas mais altas. Um forno de alta temperatura requer sistemas de entrega de energia e controle mais sofisticados para manter uma zona quente estável e uniforme.

Complexidade Operacional

Operar em temperaturas extremas exige protocolos mais rigorosos para segurança e manutenção. O risco de falha de componentes e as consequências de um erro de processo são maiores, exigindo operadores mais experientes e manutenção diligente.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo de processamento de materiais deve ser o principal motor de sua decisão.

- Se o seu foco principal for tratamento térmico geral, brasagem ou cerâmicas básicas: Um forno de baixa temperatura (até 1000°C) é a escolha mais prática e econômica.

- Se o seu foco principal for metalurgia avançada ou sinterização da maioria das ligas e cerâmicas técnicas: Um forno de média temperatura (até 1600°C) oferece o melhor equilíbrio entre capacidade e custo para uma ampla gama de aplicações.

- Se o seu foco principal for pesquisa de ponta em metais refratários ou compósitos avançados: Um forno de alta temperatura (até 2800°C) é necessário para atender às exigências desses materiais especializados.

Em última análise, selecionar o forno correto significa alinhar precisamente suas capacidades de temperatura com os requisitos específicos de seus materiais.

Tabela de Resumo:

| Faixa de Temperatura | Aplicações Típicas | Fatores Chave de Influência |

|---|---|---|

| Até 1000°C | Brasagem, recozimento, têmpera, cerâmicas básicas | Elementos de aquecimento de níquel-cromo, isolamento de fibra cerâmica |

| Até 1600°C | Sinterização de metais/cerâmicas, tratamento térmico de ligas | Elementos de aquecimento de molibdênio/tungstênio, escudos metálicos multicamadas |

| Até 2800°C | Metais refratários, compósitos avançados, grafite | Elementos de aquecimento de grafite/tungstênio, isolamento e controles avançados |

Pronto para elevar as capacidades do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, seja para tratamento térmico geral ou pesquisa de ponta. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento de materiais com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais