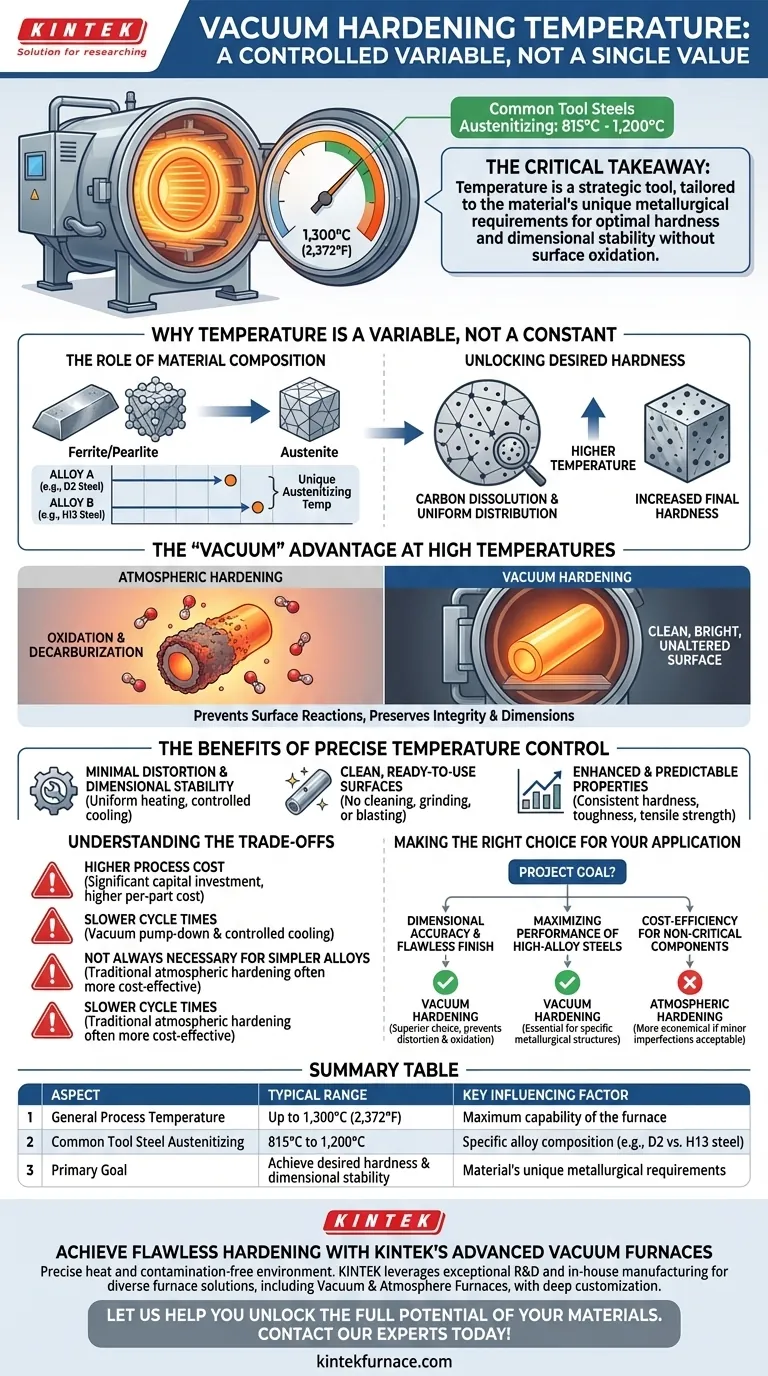

A temperatura para a têmpera a vácuo não é um valor único, mas sim uma variável precisamente controlada que pode atingir até 1.300°C (2.372°F). A temperatura exata é determinada inteiramente pela liga metálica específica que está sendo tratada e pelas propriedades finais desejadas. Para os aços ferramenta mais comuns, essa temperatura de austenitização geralmente fica entre 815°C e 1.200°C.

A conclusão fundamental é que, na têmpera a vácuo, a temperatura é uma ferramenta estratégica, não uma configuração fixa. Ela é adaptada aos requisitos metalúrgicos exclusivos do material para alcançar dureza e estabilidade dimensional ótimas sem oxidação da superfície.

Por Que a Temperatura é uma Variável, Não uma Constante

A eficácia da têmpera a vácuo depende do uso da temperatura correta para o trabalho específico. A escolha da temperatura certa é uma função de princípios profundos da ciência dos materiais.

O Papel da Composição do Material

Cada liga metálica possui uma temperatura de "austenitização" única. Este é o ponto crítico onde a estrutura cristalina interna do aço (ferrita e perlita) se transforma em uma nova estrutura chamada austenita.

Aquecer o material até sua temperatura de austenitização específica é a primeira etapa essencial que torna a têmpera possível. Ligas diferentes, como o aço ferramenta D2 versus o aço ferramenta H13, têm composições químicas diferentes e, portanto, temperaturas críticas diferentes.

Desbloqueando a Dureza Desejada

O objetivo do aquecimento é dissolver carbono e outros elementos de liga na estrutura da austenita. Manter o material nessa temperatura garante que esses elementos sejam distribuídos uniformemente.

Essa solução sólida uniforme é o que permite que a dureza máxima seja alcançada durante a fase subsequente de resfriamento rápido (têmpera). Quanto maior a temperatura (dentro da faixa correta para a liga), mais carbonetos podem ser dissolvidos, o que pode levar a uma dureza final mais alta.

A Vantagem do "Vácuo" em Altas Temperaturas

Realizar este processo em vácuo (ou pressão parcial controlada) é o que o diferencia. Nessas altas temperaturas, qualquer oxigênio na atmosfera reagiria rapidamente com a superfície do metal.

Essa reação causa oxidação e decarburização (perda de carbono da superfície), o que arruína a integridade da superfície e as dimensões da peça. O vácuo impede essas reações, resultando em uma superfície limpa, brilhante e inalterada.

Os Benefícios do Controle Preciso da Temperatura

A capacidade de gerenciar com precisão o ciclo térmico em um ambiente de vácuo oferece vantagens de engenharia significativas além da simples dureza.

Distorção Mínima e Estabilidade Dimensional

Como as peças são aquecidas uniformemente em um ambiente estável, sem pontos quentes de chamas abertas, o estresse térmico é drasticamente reduzido. A taxa de resfriamento controlada minimiza ainda mais o risco de empenamento ou distorção.

Isso torna a têmpera a vácuo ideal para componentes complexos e de alta precisão, onde a manutenção da tolerância dimensional é fundamental.

Superfícies Limpas e Prontas para Uso

As peças saem do forno a vácuo com um acabamento metálico brilhante. Elas não requerem limpeza, retificação ou jateamento subsequentes para remover casca ou oxidação.

Isso elimina etapas inteiras do processo de fabricação, economizando tempo e custo, e preservando as dimensões precisas da peça usinada.

Propriedades Aprimoradas e Previsíveis

O processo oferece controle excepcional sobre o resultado final. Ao gerenciar com precisão a temperatura de austenitização, o tempo de permanência e a taxa de têmpera, os metalurgistas podem produzir de forma confiável peças com propriedades específicas e repetíveis, como dureza, tenacidade e resistência à tração.

Entendendo as Compensações

Embora altamente eficaz, a têmpera a vácuo não é a solução padrão para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão objetiva.

Custo de Processo Mais Alto

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos padrão. Isso se traduz em um custo por peça mais alto para o próprio processo de tratamento térmico.

Tempos de Ciclo Mais Lentos

A necessidade de bombear a câmara para o vácuo e, em seguida, executar um ciclo de resfriamento altamente controlado pode, às vezes, resultar em tempos de processo gerais mais longos em comparação com métodos de têmpera mais simples.

Nem Sempre Necessário para Ligas Mais Simples

Para aços de baixo carbono ou ligas básicas, onde o acabamento da superfície não é uma preocupação principal e alguma distorção é aceitável, a têmpera atmosférica tradicional pode ser uma solução mais econômica. Os benefícios do processo a vácuo podem não justificar o custo adicional.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de tratamento térmico correto requer alinhar as capacidades do processo com os objetivos mais críticos do seu projeto.

- Se seu foco principal for precisão dimensional e um acabamento impecável: A têmpera a vácuo é a escolha superior, pois o ciclo térmico controlado e o ambiente inerte evitam distorção e oxidação.

- Se seu foco principal for maximizar o desempenho de aços de alta liga: Este processo é essencial para liberar todo o potencial de aços ferramenta, aços inoxidáveis e superligas, alcançando estruturas metalúrgicas específicas.

- Se seu foco principal for a relação custo-benefício para componentes não críticos: Um processo de têmpera atmosférica tradicional pode ser mais econômico se pequenas imperfeições superficiais e a necessidade de pós-processamento forem aceitáveis.

Em última análise, a escolha do processo de têmpera correto é uma decisão estratégica baseada no valor do material e em seus requisitos de uso final.

Tabela de Resumo:

| Aspecto | Faixa Típica | Fator de Influência Chave |

|---|---|---|

| Temperatura Geral do Processo | Até 1.300°C (2.372°F) | Capacidade máxima do forno |

| Austenitização Comum de Aço Ferramenta | 815°C a 1.200°C | Composição específica da liga (ex: aço D2 vs. H13) |

| Objetivo Principal | Alcançar a dureza desejada e estabilidade dimensional | Requisitos metalúrgicos exclusivos do material |

Alcance a Têmpera Impecável com os Fornos a Vácuo Avançados da KINTEK

Escolher a temperatura correta é fundamental para uma têmpera a vácuo bem-sucedida, mas é apenas metade da batalha. Você precisa de um forno capaz de fornecer o calor preciso e uniforme e o ambiente livre de contaminação que seus componentes de alto valor exigem.

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a laboratórios e instalações de produção diversas soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos a Vácuo e com Atmosfera, Fornos de Mufa, Tubulares e Rotativos, bem como Sistemas CVD/PECVD — é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos seus requisitos exclusivos de experimentação e produção.

Deixe-nos ajudá-lo a liberar todo o potencial de seus materiais.

Contate nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode ser adaptado ao seu processo de têmpera específico.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje