Em um forno mufla, o papel principal da atmosfera é duplo: atua como um meio para transferir calor uniformemente para a amostra e fornece um ambiente químico controlado, protegendo o material do contato direto com os elementos de aquecimento e contaminantes indesejados. Isso garante consistência térmica e pureza química durante o processamento em alta temperatura.

A atmosfera dentro de um forno mufla não é meramente um espaço vazio; é um componente ativo e crítico. Sua função é garantir que a amostra seja aquecida uniformemente de todos os lados, ao mesmo tempo ditando as reações químicas — ou a falta delas — que podem ocorrer em altas temperaturas.

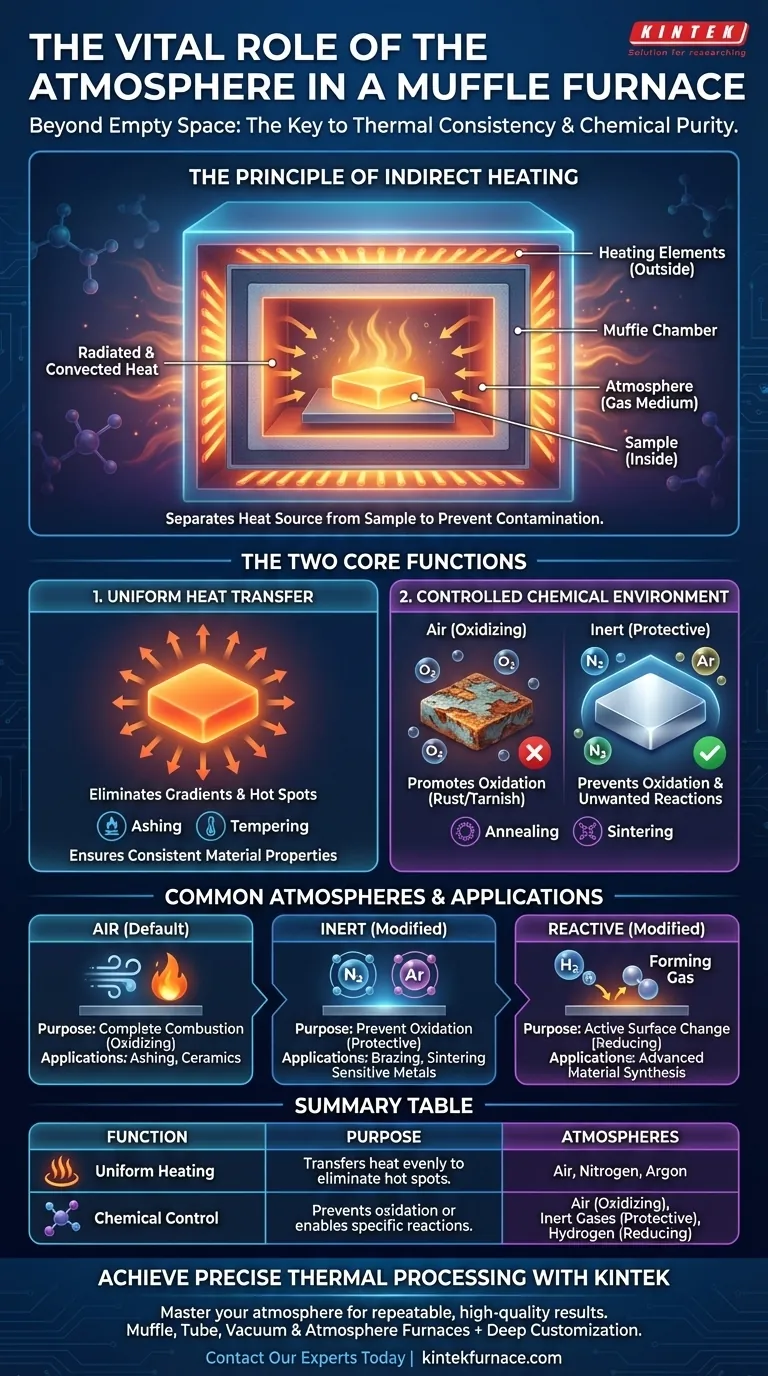

O Princípio do Aquecimento Indireto

Para entender o papel da atmosfera, você deve primeiro entender como funciona um forno mufla. É fundamentalmente um sistema de aquecimento indireto.

Separando a Fonte de Calor da Amostra

Um forno mufla contém uma câmara, ou "mufla", feita de um material resistente ao calor. Os elementos de aquecimento, que geram as altas temperaturas, estão localizados fora desta câmara.

Este projeto separa intencionalmente a fonte de calor do material que está sendo processado. Isso evita a contaminação por subprodutos da combustão (em fornos a combustível) ou pontos quentes de radiação direta dos elementos elétricos.

A Atmosfera como Meio de Transferência de Calor

Os elementos de aquecimento aquecem as paredes da mufla. A mufla, então, irradia e convecta esse calor para a atmosfera — tipicamente ar ou um gás específico — selada dentro da câmara.

Essa atmosfera aquecida, então, envolve a amostra, transferindo energia térmica para ela uniformemente de todas as direções.

As Duas Funções Principais da Atmosfera do Forno

A atmosfera dentro da câmara da mufla serve a dois propósitos distintos, mas igualmente importantes.

Função 1: Garantindo Aquecimento Uniforme

Uma atmosfera estática e contida é excelente na distribuição de calor. Ao aquecer a amostra de todos os lados simultaneamente, ela elimina os gradientes de temperatura e os pontos quentes comuns em métodos de aquecimento direto.

Essa uniformidade é crítica para processos como recozimento, têmpera e incineração, onde propriedades consistentes do material são o objetivo principal.

Função 2: Fornecendo um Ambiente Químico Controlado

A atmosfera também dita as interações químicas que ocorrem. Ao gerenciar o gás dentro da mufla, você pode prevenir ou incentivar reações específicas.

O objetivo mais comum é prevenir a oxidação. Muitos materiais, especialmente metais, oxidam rapidamente (enferrujam ou mancham) em altas temperaturas quando expostos ao oxigênio. A mufla permite que o ar seja substituído por um gás inerte para evitar isso.

Atmosferas Comuns e Suas Aplicações

A atmosfera "certa" depende inteiramente do objetivo do processo. A escolha é deliberada e impacta diretamente o resultado do processamento térmico.

A Atmosfera Padrão: Ar

Para muitas aplicações comuns, como determinar o teor de cinzas de uma amostra ou processamento de certas cerâmicas, uma atmosfera de ar padrão é suficiente e muitas vezes necessária. O oxigênio no ar é necessário para facilitar a combustão completa do material orgânico.

Atmosferas Modificadas para Materiais Sensíveis

Para processar metais sensíveis ou materiais avançados, o oxigênio é um contaminante. Nesses casos, a câmara é purgada de ar e preenchida com um gás específico.

- Atmosferas Inertes (Nitrogênio, Argônio): Esses gases não são reativos. São usados para criar um ambiente protetor que previne a oxidação e outras mudanças químicas indesejadas durante processos como brasagem ou sinterização.

- Atmosferas Reativas (Hidrogênio, Gás de Formação): Em algumas aplicações avançadas, um gás reativo é introduzido para alterar ativamente a superfície do material, como reduzir óxidos superficiais.

Fazendo a Escolha Certa para o Seu Processo

Compreender o papel da atmosfera permite que você selecione as condições corretas para sua aplicação específica.

- Se o seu foco principal é incineração ou secagem simples: Uma atmosfera de ar padrão é tudo o que você precisa, pois seu papel principal é fornecer calor uniforme.

- Se o seu foco principal é recozimento ou brasagem de metais: Você precisa de uma atmosfera inerte (como nitrogênio ou argônio) para prevenir oxidação destrutiva em altas temperaturas.

- Se o seu foco principal é síntese de materiais avançados: Você pode precisar de uma atmosfera de gás reativo específica para controlar a transformação química de sua amostra.

Em última análise, dominar a atmosfera do forno é fundamental para alcançar resultados precisos e repetíveis no processamento de materiais em alta temperatura.

Tabela Resumo:

| Função | Propósito | Atmosferas Comuns |

|---|---|---|

| Aquecimento Uniforme | Transfere calor uniformemente para eliminar pontos quentes e gradientes de temperatura. | Ar, Nitrogênio, Argônio |

| Controle Químico | Previne a oxidação ou permite reações específicas gerenciando a composição do gás. | Ar (Oxidante), Gases Inertes (Protetor), Hidrogênio (Redutor) |

Alcance Processamento Térmico Preciso com as Soluções Avançadas de Forno da KINTEK

Dominar a atmosfera do seu forno é a chave para resultados repetíveis e de alta qualidade. Se sua aplicação requer simples incineração em ar ou síntese complexa de materiais sob gás controlado, a KINTEK tem a experiência e a tecnologia para atender às suas necessidades exatas.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode entregar a atmosfera perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico