Em sua essência, a importância da purificação e desgaseificação em um forno a vácuo de alta temperatura é criar materiais com um nível de pureza e integridade estrutural que é impossível de alcançar em atmosfera aberta. Ao remover os gases reativos do ar e extrair ativamente elementos indesejados do próprio material, o forno permite a produção de componentes com desempenho, resistência e confiabilidade superiores.

Um forno a vácuo atua tanto como um escudo quanto como um extrator. Ele protege o material da contaminação atmosférica, como o oxigênio, e extrai ativamente gases aprisionados e impurezas voláteis, levando a um produto final fundamentalmente mais limpo e robusto.

Os Mecanismos Essenciais: Como o Vácuo Permite a Pureza

Compreender como um forno a vácuo purifica um material requer a análise de duas ações distintas: impedir a entrada de novos contaminantes e remover os existentes de dentro.

Prevenção da Contaminação Atmosférica

Em altas temperaturas, a maioria dos materiais é altamente reativa. Quando aquecidos ao ar, os metais formam instantaneamente óxidos em sua superfície, introduzindo impurezas e alterando suas propriedades.

Um forno a vácuo funciona primeiro bombeando o ar e seus componentes reativos, principalmente oxigênio e nitrogênio. Ao criar um ambiente abaixo da pressão atmosférica, ele impede a reação de alta temperatura do combustível de que precisa, prevenindo eficazmente a oxidação e a contaminação.

Remoção Ativa de Impurezas Voláteis

Muitas matérias-primas contêm elementos-traço indesejáveis no produto final. O ambiente de vácuo facilita sua remoção através de um processo semelhante à ebulição.

Sob alto vácuo, o ponto de ebulição de todos os elementos é significativamente reduzido. Ao controlar cuidadosamente a temperatura, é possível fazer com que impurezas voláteis—aquelas com um ponto de ebulição mais baixo que o material base—se transformem em gás. Este vapor é então simplesmente bombeado para fora da câmara, deixando para trás um material base mais puro.

Degaseificação: Liberação de Gases Presos

Materiais, especialmente metais durante a fundição, podem dissolver e aprisionar gases como hidrogênio e oxigênio dentro de sua estrutura atômica. Esses gases aprisionados criam vazios microscópicos e pontos de tensão internos.

O alto vácuo fora do material cria um forte diferencial de pressão. Isso força os átomos de gás dissolvidos a migrarem para fora da estrutura interna do material e para dentro da câmara do forno, onde são removidos pelo sistema de vácuo. Esse processo, conhecido como degaseificação, é crítico para melhorar a integridade estrutural de um material.

Os Resultados Tangíveis: Por Que a Pureza Importa

Os benefícios teóricos da purificação e desgaseificação traduzem-se diretamente em melhorias mensuráveis na qualidade e desempenho do produto em várias indústrias.

Obtenção de Metais de Alta Pureza

Para indústrias como a aeroespacial e de dispositivos médicos, a pureza do material é primordial. Processos para criar titânio e nióbio de alta pureza dependem de fornos a vácuo para remover contaminantes que, de outra forma, comprometeriam sua resistência e resistência à corrosão.

Melhoria das Propriedades Mecânicas

A remoção de gases e impurezas aprisionados tem um impacto profundo. Reduz a porosidade interna e previne problemas como a fragilização por hidrogênio, resultando em materiais mais densos, fortes e dúcteis. Isso é essencial para componentes de alta tensão que não podem falhar.

Garantia de Desempenho em Eletrônicos

Na fabricação de componentes eletrônicos, como válvulas de vácuo ou sensores especializados, mesmo quantidades microscópicas de gás aprisionado podem ser liberadas ao longo do tempo, envenenando o vácuo interno e fazendo com que o dispositivo falhe. Degaseificar as peças em um forno a vácuo de antemão garante estabilidade e confiabilidade a longo prazo.

Compreendendo as Desvantagens e Considerações

Embora poderoso, o processo de purificação a vácuo não é uma solução universal e requer controle cuidadoso.

O Controle Não É Automático

A purificação e degaseificação eficazes dependem de um equilíbrio preciso de temperatura e nível de vácuo. Parâmetros errados podem ser ineficazes, falhar na remoção das impurezas alvo ou até mesmo danificar o material base, causando sua vaporização.

Nem Todas as Impurezas São Voláteis

Este método é mais eficaz para remover impurezas voláteis e gases dissolvidos. Contaminantes com ponto de ebulição mais alto que o material base não serão removidos por este processo e exigirão diferentes métodos de purificação.

Custo e Complexidade

Forno a vácuo são inerentemente mais complexos e caros para adquirir, operar e manter do que fornos atmosféricos padrão. Seu uso é tipicamente justificado apenas quando a demanda por extrema pureza e desempenho supera o custo operacional adicional.

Fazendo a Escolha Certa para o Seu Processo

A aplicação eficaz desses princípios depende inteiramente do seu objetivo final.

- Se seu foco principal é a resistência e confiabilidade do material: Priorize a desgaseificação para eliminar vazios internos e prevenir a fragilização por hidrogênio, levando a um produto final mais forte e dúctil.

- Se seu foco principal é a pureza química para ligas ou eletrônicos: Concentre-se na remoção de contaminantes voláteis e na prevenção absoluta da oxidação para garantir propriedades químicas e elétricas previsíveis.

- Se seu foco principal é a eliminação de defeitos superficiais: Use o ambiente de vácuo principalmente como um escudo para prevenir a formação de óxidos e outros contaminantes superficiais durante o processamento de alta temperatura.

Dominar o ambiente de vácuo é fundamental para desbloquear todo o potencial dos materiais avançados.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Previne Contaminação | Remove oxigênio e nitrogênio para evitar oxidação e impurezas superficiais. |

| Remove Impurezas Voláteis | Reduz pontos de ebulição para extrair gases, melhorando a pureza química. |

| Desgaseificação | Libera gases presos como hidrogênio para reduzir vazios e aumentar a resistência. |

| Benefícios | Metais de maior pureza, propriedades mecânicas aprimoradas, eletrônicos confiáveis. |

| Considerações | Requer controle preciso de temperatura e vácuo; não para impurezas não voláteis. |

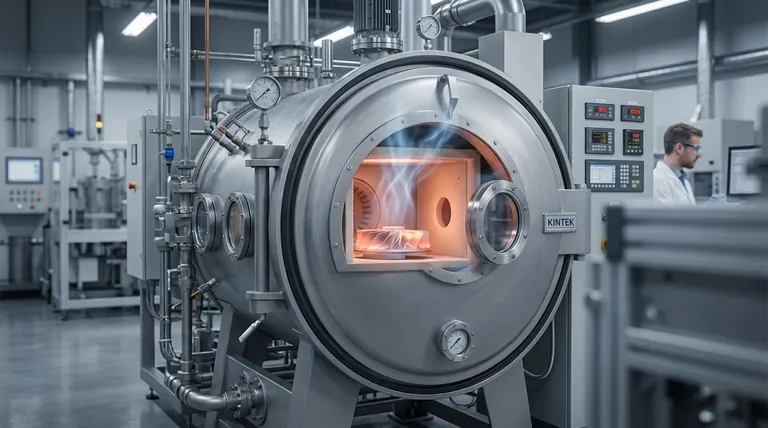

Desbloqueie todo o potencial dos seus materiais com os fornos a vácuo de alta temperatura avançados da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o manuseio preciso da purificação e desgaseificação para pureza, resistência e confiabilidade superiores em indústrias como aeroespacial e eletrônica. Entre em contato hoje mesmo para discutir como nossa experiência pode elevar seu processo e entregar resultados mensuráveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo