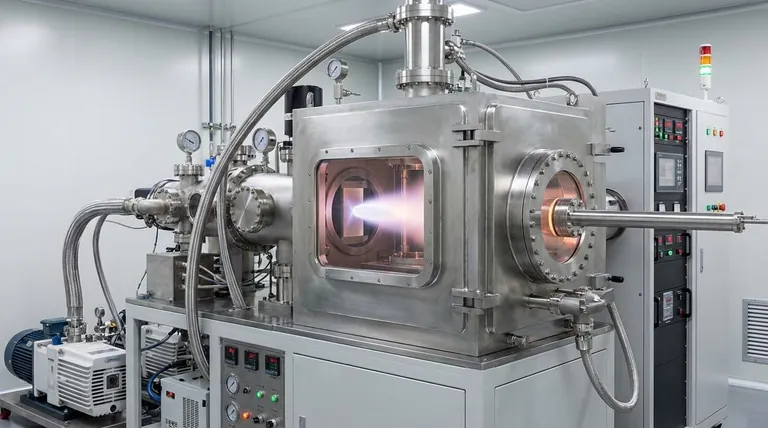

O sistema de vácuo de ultra-baixa pressão é a arquitetura definidora do processo de Plasma Spray-Physical Vapor Deposition (PS-PVD). Ao manter uma faixa de vácuo específica entre 50 e 300 Pa, este sistema força o jato de plasma a expandir em velocidades supersônicas. Essa expansão altera fundamentalmente o estado dos materiais de pulverização, permitindo que sejam transportados como fases gasosas ou nano-aglomerados, em vez de gotículas líquidas tradicionais.

Ao criar um ambiente rarefeito, o sistema de vácuo transforma o processo de deposição de um spray padrão em um mecanismo de transporte em fase vapor. Isso permite o crescimento de estruturas colunares únicas que fornecem isolamento térmico superior, mesmo em superfícies complexas e sombreadas.

A Física da Deposição a Baixa Pressão

Alcançando a Expansão Supersônica do Plasma

A função principal do sistema de vácuo é reduzir a pressão ambiente para uma janela crítica de 50 a 300 Pa.

Neste ambiente de ultra-baixa pressão, o jato de plasma não é mais confinado pela resistência atmosférica. Ele se expande rapidamente, atingindo velocidades supersônicas que são impossíveis na pulverização atmosférica padrão.

Transformação do Estado do Material

Essa expansão supersônica muda o estado físico do material de revestimento.

Em vez de atingir o substrato como gotículas líquidas pesadas, o material é vaporizado ou decomposto em nano-aglomerados. Isso permite o transporte de materiais de revestimento por longas distâncias, mantendo alta energia.

Resultados Estruturais e Funcionais

Crescimento de Microestruturas Únicas

O transporte em fase vapor habilitado pelo sistema de vácuo dita como o revestimento se solidifica.

O material se condensa no substrato para formar estruturas colunares ou quasi-colunares únicas. Essa microestrutura específica é altamente desejável porque reduz significativamente a condutividade térmica do revestimento final.

Capacidades Não-Visuais

Sprays térmicos padrão exigem uma linha de visão direta para a superfície a ser revestida.

No entanto, como o processo PS-PVD transporta material em fase gasosa, ele se comporta mais como uma nuvem do que como uma pistola de pulverização. Isso permite que o revestimento penetre em áreas sombreadas e cubra geometrias complexas que não estão na linha de visão direta.

Compreendendo as Restrições do Processo

A Necessidade de Precisão de Pressão

Embora a baixa pressão permita propriedades avançadas, ela introduz uma restrição rigorosa ao processo.

O sistema depende inteiramente da manutenção da faixa específica de 50 a 300 Pa. Desviar-se desta janela de pressão corre o risco de não atingir a expansão supersônica necessária, o que reverteria o transporte do material para um estado menos eficaz e comprometeria a formação da estrutura colunar desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do PS-PVD, considere seus requisitos de revestimento específicos:

- Se o seu foco principal é geometria complexa: Aproveite a capacidade do sistema de vácuo de transportar material em fase gasosa para revestir componentes com superfícies ocultas ou sombreadas (não-visuais).

- Se o seu foco principal é isolamento térmico: Confie na estrutura colunar habilitada por vácuo para alcançar a menor condutividade térmica possível para seus revestimentos de barreira.

O ambiente de ultra-baixa pressão não é apenas uma configuração operacional; é o mecanismo fundamental que desbloqueia as propriedades avançadas de material do PS-PVD.

Tabela Resumo:

| Recurso | PS-PVD (Ultra-Baixa Pressão) | Spray Atmosférico Padrão |

|---|---|---|

| Faixa de Pressão | 50 - 300 Pa | Pressão Atmosférica |

| Estado do Material | Fase vapor / Nano-aglomerados | Gotículas líquidas |

| Velocidade do Jato | Expansão supersônica | Fluxo subsônico |

| Microestrutura | Colunar (Baixa condutividade térmica) | Estrutura de splat / em camadas |

| Tipo de Cobertura | Não-visual (Comportamento semelhante a gás) | Apenas linha de visão direta |

Otimize Seus Processos de Revestimento Avançado com a KINTEK

Alcançar a faixa precisa de 50-300 Pa necessária para PS-PVD exige arquitetura de vácuo de alto desempenho. A KINTEK fornece sistemas de vácuo de alta temperatura líderes na indústria e fornos especializados para P&D exigentes e fabricação industrial.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para suas necessidades exclusivas de processamento térmico e revestimento. Nossa equipe ajuda você a alcançar os ambientes precisos necessários para transformação de materiais e isolamento térmico superiores.

Pronto para elevar suas capacidades em ciência de materiais? Entre em contato conosco hoje para discutir seus requisitos de forno personalizado.

Referências

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que a cordierita é selecionada como suporte de favo de mel para catalisadores de decomposição de HAN? Insights essenciais de design

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Por que o controle preciso de temperatura em um forno de secagem é crucial para a vida útil do ciclo da bateria Li-SPAN? Garanta o Desempenho Máximo

- Como os fornos de alta temperatura de laboratório facilitam o controle de precipitados de TiC e VC em nanoescala? | KINTEK

- Qual é a função da bomba de circulação em um forno de banho de sal? Domine a Qualidade da Transformação de Sorvita

- Como os fornos de secagem elétricos de precisão controlam a precipitação de fases de endurecimento em ligas de alumínio reciclado?

- Qual o papel dos fornos industriais de alta temperatura no pré-tratamento da espodumena para extração de lítio?

- Por que um moinho vibratório é usado para moagem ultrafina ao preparar amostras de magnesita para testes de potencial zeta?