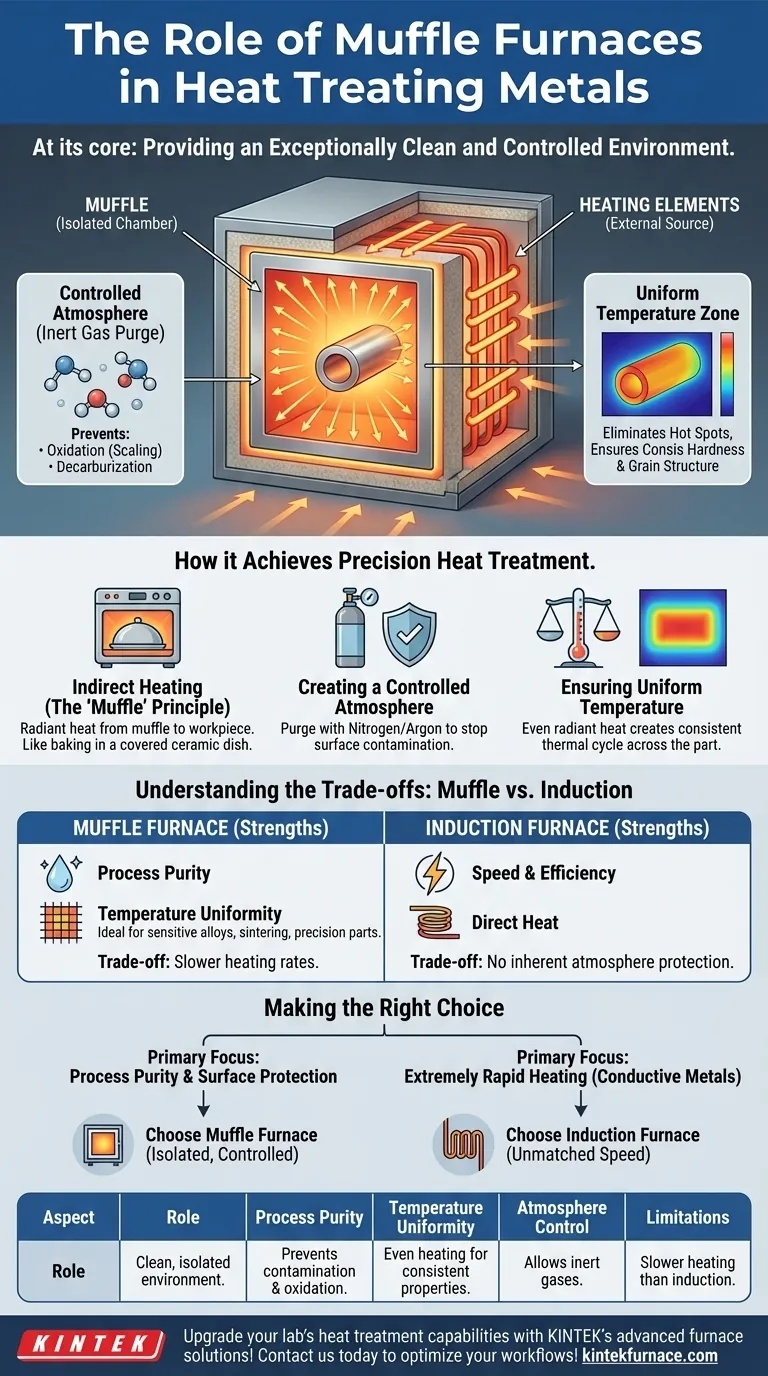

Em sua essência, o papel de um forno de mufla no tratamento térmico é fornecer um ambiente excepcionalmente limpo e controlado. Ao separar fisicamente o material que está sendo tratado dos elementos de aquecimento e de seus subprodutos de combustão, ele garante que o processo altere apenas a estrutura interna do metal, e não sua química superficial.

A função crítica de um forno de mufla não é apenas gerar calor, mas criar um ambiente térmico altamente uniforme e inerte. Esse isolamento é essencial para aplicações de alta precisão onde a contaminação superficial ou a oxidação comprometeriam o produto final.

Como um Forno de Mufla Alcança o Tratamento Térmico de Precisão

O design exclusivo de um forno de mufla é o que permite seu controle preciso sobre o processo de tratamento térmico. Ele opera sob o princípio do aquecimento indireto, que é fundamental para suas vantagens.

O Princípio da "Mufla": Aquecimento Indireto

Um forno de mufla contém uma câmara interna, ou "mufla", que é vedada dos elementos de aquecimento externos.

Os elementos externos aquecem a mufla, que então irradia energia térmica uniformemente para a câmara selada. Isso é análogo a assar alimentos em um prato de cerâmica coberto dentro de um forno; o prato protege o alimento da chama direta e garante um cozimento uniforme.

Criação de uma Atmosfera Controlada

Essa separação é crucial porque permite controle total sobre a atmosfera ao redor da peça de trabalho.

Ao purgar a câmara e introduzir gases inertes como nitrogênio ou argônio, o forno evita a oxidação (formação de carepa) e a decarburização (perda de carbono da superfície), que podem ocorrer no aquecimento ao ar livre.

Este controle atmosférico é inegociável para o tratamento de ligas sensíveis ou peças que requerem um acabamento superficial e dureza específicos.

Garantindo Temperatura Uniforme

Como o calor é irradiado de toda a superfície interna da mufla, ele cria uma zona de temperatura muito uniforme.

Isso elimina pontos quentes que podem ocorrer com métodos de aquecimento direto, garantindo que toda a peça de trabalho, independentemente de sua geometria, experimente o mesmo ciclo térmico. Essa uniformidade é fundamental para alcançar dureza, estrutura de grão e resistência consistentes em toda a peça.

Entendendo as Compensações: Mufla vs. Outros Fornos

Embora potente, um forno de mufla não é a solução universal para todas as tarefas de aquecimento. Entender suas limitações em comparação com outras tecnologias, como fornos de indução, é fundamental para fazer a escolha certa.

Pontos Fortes do Forno de Mufla

Os principais pontos fortes são a pureza do processo e a uniformidade da temperatura. Para aplicações como recozimento de implantes médicos sensíveis, sinterização de pós metálicos ou têmpera de aços para ferramentas de precisão, o ambiente limpo e controlado é uma vantagem significativa.

Limitações do Forno de Mufla

A principal compensação é a velocidade e, em alguns casos, a eficiência energética. Como o calor é transferido indiretamente, as taxas de aquecimento são geralmente mais lentas do que os métodos diretos. O forno deve primeiro aquecer a mufla, que então aquece a peça.

Contraste com Fornos de Indução

Os fornos de indução, em contraste, usam campos eletromagnéticos para gerar calor diretamente dentro da própria peça metálica. Esse processo é extremamente rápido e energeticamente eficiente para materiais condutores.

No entanto, o aquecimento por indução oferece pouca ou nenhuma proteção contra a atmosfera circundante, a menos que seja realizado em uma câmara separada a vácuo ou inerte. É mais adequado para fusão em massa ou endurecimento superficial rápido e localizado onde a contaminação atmosférica é menos preocupante.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre um forno de mufla e outro método de aquecimento depende inteiramente do resultado metalúrgico que você precisa alcançar.

- Se seu foco principal for a pureza do processo e a prevenção de contaminação superficial: Um forno de mufla é a escolha superior devido à sua atmosfera isolada e controlada.

- Se seu foco principal for alcançar propriedades de material uniformes e consistentes: O aquecimento radiante e uniforme de um forno de mufla garante resultados previsíveis em toda a peça de trabalho.

- Se seu foco principal for o aquecimento extremamente rápido de metais condutores: Um forno de indução oferece velocidade e eficiência inigualáveis para tarefas como fusão em massa ou endurecimento localizado.

Em última análise, selecionar o forno correto envolve alinhar as capacidades inerentes da ferramenta com seus requisitos específicos de material e processo.

Tabela de Resumo:

| Aspecto | Papel no Tratamento Térmico de Metais |

|---|---|

| Pureza do Processo | Fornece um ambiente limpo e isolado para prevenir contaminação superficial e oxidação. |

| Uniformidade da Temperatura | Garante aquecimento uniforme para dureza e estrutura de grão consistentes em toda a peça de trabalho. |

| Controle de Atmosfera | Permite o uso de gases inertes para evitar a decarburização e a formação de carepa. |

| Limitações | Taxas de aquecimento mais lentas em comparação com métodos diretos, como fornos de indução. |

Atualize as capacidades de tratamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais exclusivas, oferecendo pureza de processo superior e resultados uniformes. Entre em contato conosco hoje para discutir como podemos otimizar seus fluxos de trabalho de processamento de metais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores