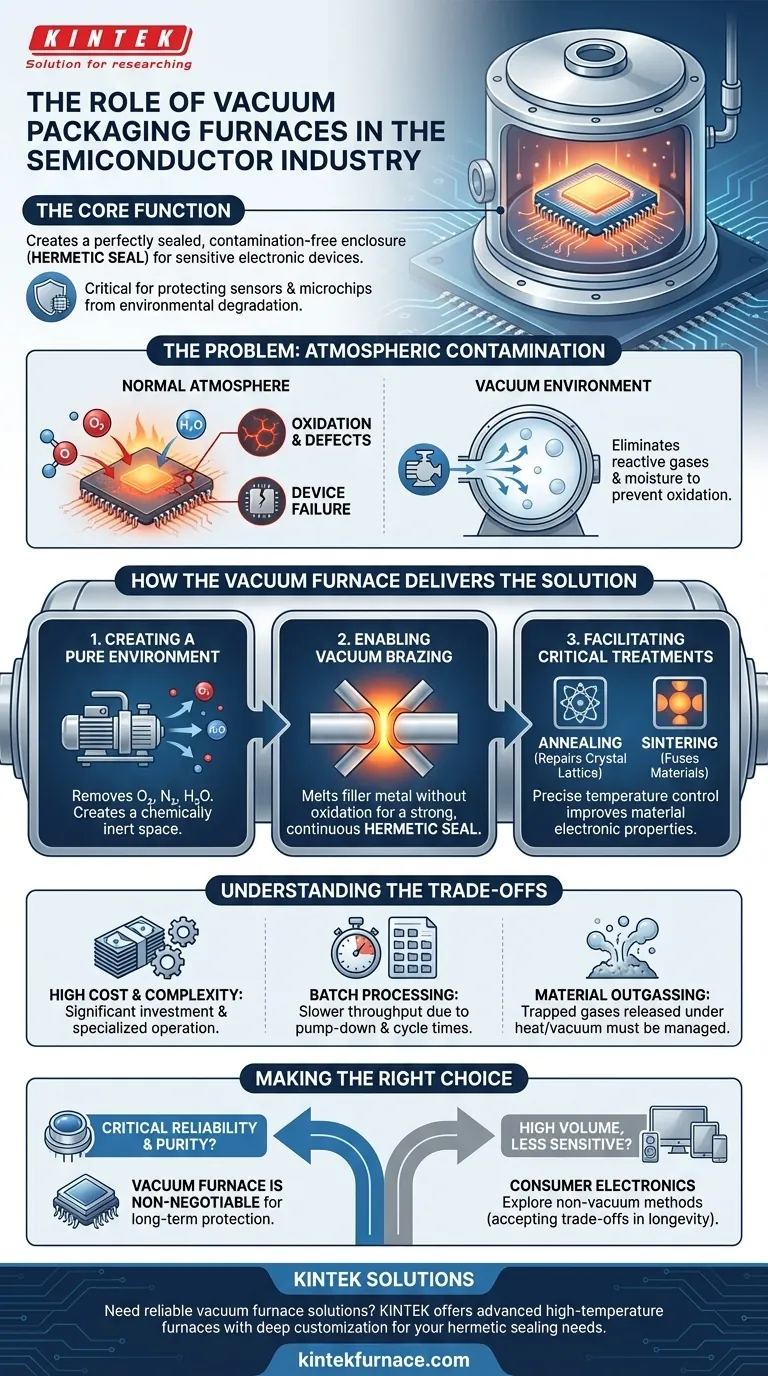

Em sua essência, um forno de embalagem a vácuo é uma câmara especializada de alta temperatura usada na fabricação de semicondutores para criar um invólucro perfeitamente selado e livre de contaminação ao redor de um dispositivo eletrônico sensível. Este processo, muitas vezes envolvendo brasagem a vácuo, não é meramente para "embalagem" no sentido convencional; é uma etapa crítica para selar hermeticamente componentes como sensores e microchips, protegendo-os de fatores ambientais que, de outra forma, os fariam degradar e falhar.

O propósito central de usar um forno a vácuo é eliminar a maior ameaça à eletrônica de alto desempenho durante o processamento térmico: a contaminação atmosférica. Ao remover o ar e seus elementos reativos, o forno cria um ambiente ultrapuro onde os materiais podem ser unidos e tratados sem o risco de oxidação ou impurezas comprometendo o dispositivo final.

O Problema Fundamental: Contaminação Atmosférica

Por que uma Atmosfera Normal é o Inimigo

Os dispositivos semicondutores são construídos a partir de materiais que são altamente reativos, especialmente nas temperaturas elevadas exigidas para fabricação e vedação.

Em uma atmosfera normal, elementos como oxigênio e vapor d'água reagirão instantaneamente com superfícies quentes. Este processo, conhecido como oxidação, cria filmes indesejados, altera as propriedades do material e introduz defeitos estruturais em nível microscópico.

O Impacto no Desempenho do Dispositivo

Para um sensor ou circuito integrado de alta confiabilidade, mesmo uma quantidade minúscula de contaminação ou uma micro-ruptura em seu selo pode ser catastrófica.

Esses defeitos podem levar a ruído de sinal, desvio de desempenho, vida útil operacional reduzida ou falha imediata do dispositivo. O objetivo do processamento a vácuo é prevenir esses problemas antes que eles possam se formar.

Como um Forno a Vácuo Oferece a Solução

Criando um Ambiente Quimicamente Puro

A função principal do vácuo é remover o ar dentro da câmara do forno. Este ato elimina os gases reativos — principalmente oxigênio e nitrogênio — e o vapor d'água que de outra forma interfeririam em processos delicados.

Isso cria um ambiente estável, previsível e quimicamente inerte, que é essencial para o trabalho de alta precisão da fabricação e embalagem de semicondutores.

Permitindo a Vedação em Alta Temperatura

A aplicação mais importante para um forno de embalagem é permitir a brasagem a vácuo. A brasagem é um processo onde um metal de adição é derretido para unir dois componentes, como um microchip e sua carcaça protetora.

Realizar isso sob vácuo evita que o metal de adição e os próprios componentes oxidem. O resultado é um selo hermético limpo, forte e contínuo que é impermeável a gases ou umidade, protegendo permanentemente o dispositivo interno.

Facilitando Tratamentos Térmicos Críticos

Além da embalagem, os fornos a vácuo são indispensáveis para outros processos térmicos que garantem a qualidade do próprio silício.

Processos como rec cozimento (que repara danos à rede cristalina) e sinterização (que funde materiais) exigem controle preciso da temperatura em um espaço livre de contaminantes. Um vácuo garante que esses tratamentos melhorem as propriedades eletrônicas do material sem introduzir reações químicas indesejadas.

Compreendendo as Trocas

Alto Custo e Complexidade

Fornos a vácuo são equipamentos sofisticados e caros. Eles exigem investimento de capital significativo, conhecimento especializado para operação e cronogramas de manutenção rigorosos para manter a integridade de seus sistemas de vácuo.

Rendimento e Tempo de Ciclo

Criar um vácuo de alta qualidade não é um processo instantâneo. Bombear a câmara, executar o ciclo térmico e resfriar os componentes leva tempo. Isso torna o processamento em forno a vácuo um processo em batelada, que é inerentemente mais lento do que as linhas de fabricação contínuas baseadas na atmosfera.

Desgaseificação do Material

Um desafio significativo no processamento a vácuo é a desgaseificação, onde gases presos dentro dos componentes ou das paredes do forno são liberados sob calor e vácuo. Esses gases liberados podem se tornar uma nova fonte de contaminação e devem ser cuidadosamente gerenciados pelo sistema de bombeamento do forno, adicionando outra camada de complexidade ao processo.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar um forno a vácuo é estratégica, impulsionada pelo nível de qualidade e confiabilidade exigido para o produto final.

- Se seu foco principal é a confiabilidade a longo prazo para dispositivos críticos: Um forno de embalagem a vácuo é inegociável para criar um verdadeiro selo hermético que garanta proteção contra degradação ambiental.

- Se seu foco principal é manter a pureza do material durante o tratamento térmico: Um forno a vácuo é a única maneira de realizar rec cozimento ou sinterização de forma confiável sem introduzir oxidação que comprometa o desempenho eletrônico.

- Se seu foco principal é a produção de alto volume de componentes menos sensíveis: Você pode explorar métodos de embalagem não a vácuo, mas deve aceitar a troca inerente na proteção e longevidade do dispositivo.

Usar um forno a vácuo não é apenas sobre invólucro; é uma etapa fundamental para garantir a integridade e o desempenho de dispositivos semicondutores de alto valor.

Tabela Resumo:

| Aspecto | Papel na Indústria de Semicondutores |

|---|---|

| Função Principal | Cria um ambiente livre de contaminação para vedação hermética e processamento térmico. |

| Processos Chave | Brasagem a vácuo, rec cozimento, sinterização para proteger componentes sensíveis. |

| Benefícios | Previne a oxidação, garante a longevidade do dispositivo e mantém a pureza do material. |

| Desafios | Alto custo, processamento em batelada e gerenciamento da desgaseificação. |

Precisa de soluções confiáveis de fornos a vácuo para seu laboratório de semicondutores? A KINTEK aproveita sua pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas para vedação hermética e processamento livre de contaminação. Entre em contato conosco hoje para aprimorar a confiabilidade e o desempenho de seus dispositivos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?