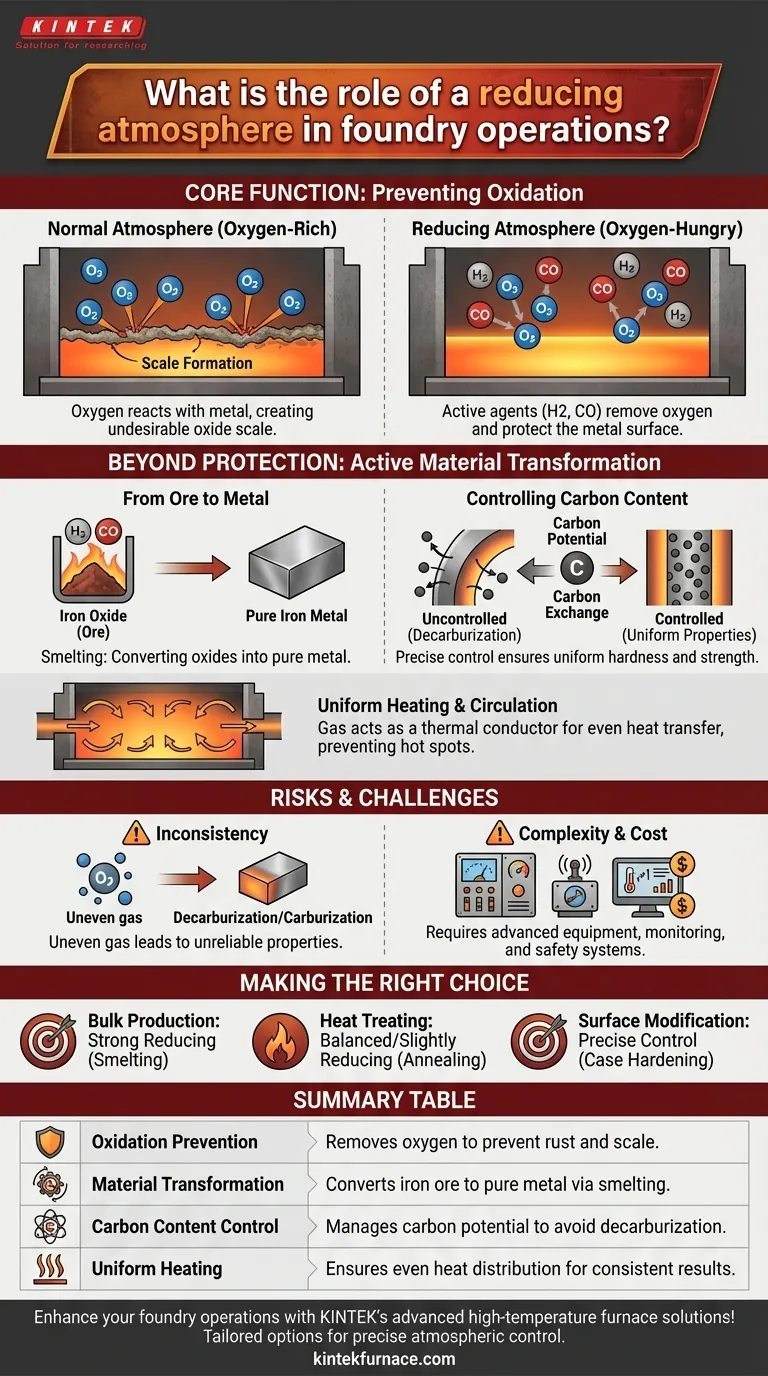

Em sua essência, o papel de uma atmosfera redutora nas operações de fundição é controlar quimicamente o ambiente durante processos de alta temperatura. Ela previne ativamente reações indesejadas como a oxidação (ferrugem e carepa) e pode ser usada para transformar intencionalmente materiais, como converter minério de ferro purificado em metal de ferro puro.

A conclusão crítica é que uma atmosfera redutora não é meramente um escudo passivo. É um agente químico ativo que remove o oxigênio, permitindo que os operadores protejam a superfície do metal, controlem sua composição química e garantam que o produto final atenda às especificações metalúrgicas precisas.

A Função Principal: Prevenir a Oxidação

O que Acontece em uma Atmosfera Normal?

Quando o metal é aquecido a altas temperaturas na presença de ar normal, o oxigênio reage agressivamente com a superfície do metal. Esse processo é chamado de oxidação.

O resultado é a formação de uma camada de óxido, comumente conhecida como carepa. Essa carepa é indesejável, pois danifica o acabamento superficial, altera as dimensões da peça e pode descamar, criando defeitos.

Como uma Atmosfera Redutora Contra-Ataca

Uma atmosfera redutora é projetada para ser "ávida por oxigênio". É composta principalmente por gases como hidrogênio (H₂) e monóxido de carbono (CO).

Esses gases têm uma afinidade mais forte pelo oxigênio do que o metal em altas temperaturas. Eles procuram e combinam-se ativamente com qualquer oxigênio livre no forno, e podem até mesmo remover átomos de oxigênio diretamente dos óxidos já presentes na superfície do metal, limpando-a eficazmente.

Além da Proteção: Transformação Ativa de Materiais

Embora a prevenção da oxidação seja um papel primário, uma atmosfera redutora também é uma ferramenta poderosa para alterar intencionalmente o próprio material.

Do Minério ao Metal

No processo de fundição mais fundamental, uma atmosfera redutora é usada para fundir minério. O minério de ferro purificado é essencialmente óxido de ferro.

Ao aquecer esse minério em uma potente atmosfera redutora, o monóxido de carbono e o hidrogênio removem o oxigênio do óxido de ferro, deixando para trás ferro puro e fundido.

Controle do Teor de Carbono

A composição da atmosfera também dita a troca de carbono entre o ambiente do forno e a peça metálica, particularmente com o aço. Isso é conhecido como potencial de carbono.

Uma atmosfera descontrolada pode levar à descarburização, onde o carbono é removido da superfície do aço. Isso torna a superfície mais macia e fraca do que o núcleo, o que geralmente é uma falha crítica.

Uma atmosfera redutora precisamente controlada evita essa perda, garantindo dureza e resistência uniformes em todo o componente.

Um Meio para Aquecimento Uniforme

Finalmente, o gás em um forno de atmosfera não é estático. Ele circula e atua como um condutor térmico.

Isso garante que o calor seja transferido uniformemente dos elementos do forno para todas as superfícies da peça, prevenindo pontos quentes e garantindo um tratamento térmico uniforme e previsível.

Compreendendo os Riscos e Desafios

O uso de uma atmosfera redutora oferece um controle imenso, mas também introduz complexidade e possíveis armadilhas que devem ser gerenciadas.

O Perigo da Inconsistência

Uma atmosfera mal misturada ou circulada pode ser mais prejudicial do que não usar nenhuma atmosfera protetora.

Se a concentração de gases redutores não for uniforme, algumas áreas de uma peça podem sofrer descarburização, enquanto outras podem apresentar carburização não intencional (a adição de carbono). Isso cria propriedades materiais inconsistentes e não confiáveis.

Complexidade e Custo do Processo

Os fornos de atmosfera são inerentemente mais complexos e caros de operar do que os fornos de ar simples.

Eles exigem painéis sofisticados de mistura de gases, equipamentos de monitoramento (como sondas de oxigênio e sensores de ponto de orvalho) e sistemas de segurança robustos, pois o hidrogênio e o monóxido de carbono são inflamáveis e tóxicos.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo específico de sua operação de forno dita o tipo e o nível de controle da atmosfera necessária.

- Se o seu foco principal é a produção de metal a granel a partir de minério: Uma atmosfera forte e altamente redutora é essencial para converter eficientemente óxidos em metal puro.

- Se o seu foco principal é o tratamento térmico de peças (por exemplo, recozimento): O objetivo é uma atmosfera equilibrada ou ligeiramente redutora para simplesmente prevenir danos superficiais como oxidação e descarburização durante o ciclo térmico.

- Se o seu foco principal é modificar as propriedades da superfície (por exemplo, cementação): A atmosfera deve ser precisamente controlada para gerenciar o potencial de carbono, adicionando ativamente uma quantidade controlada de carbono à superfície do componente.

Em última análise, dominar a atmosfera do forno é a chave para alcançar um controle preciso e repetível sobre a qualidade final de qualquer componente metálico de alto desempenho.

Tabela Resumo:

| Aspecto | Papel da Atmosfera Redutora |

|---|---|

| Prevenção de Oxidação | Remove oxigênio para prevenir ferrugem e formação de carepa |

| Transformação de Material | Converte minério de ferro em metal puro através da fundição |

| Controle do Teor de Carbono | Gerencia o potencial de carbono para evitar descarburização ou carburização |

| Aquecimento Uniforme | Garante distribuição uniforme de calor para resultados consistentes |

Aprimore suas operações de fundição com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios opções personalizadas como fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante controle preciso sobre atmosferas redutoras para atender às suas necessidades experimentais únicas – prevenir a oxidação, alcançar aquecimento uniforme e otimizar as transformações de materiais. Entre em contato conosco hoje para discutir como nossa experiência pode melhorar a qualidade e eficiência do seu processamento de metal!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior