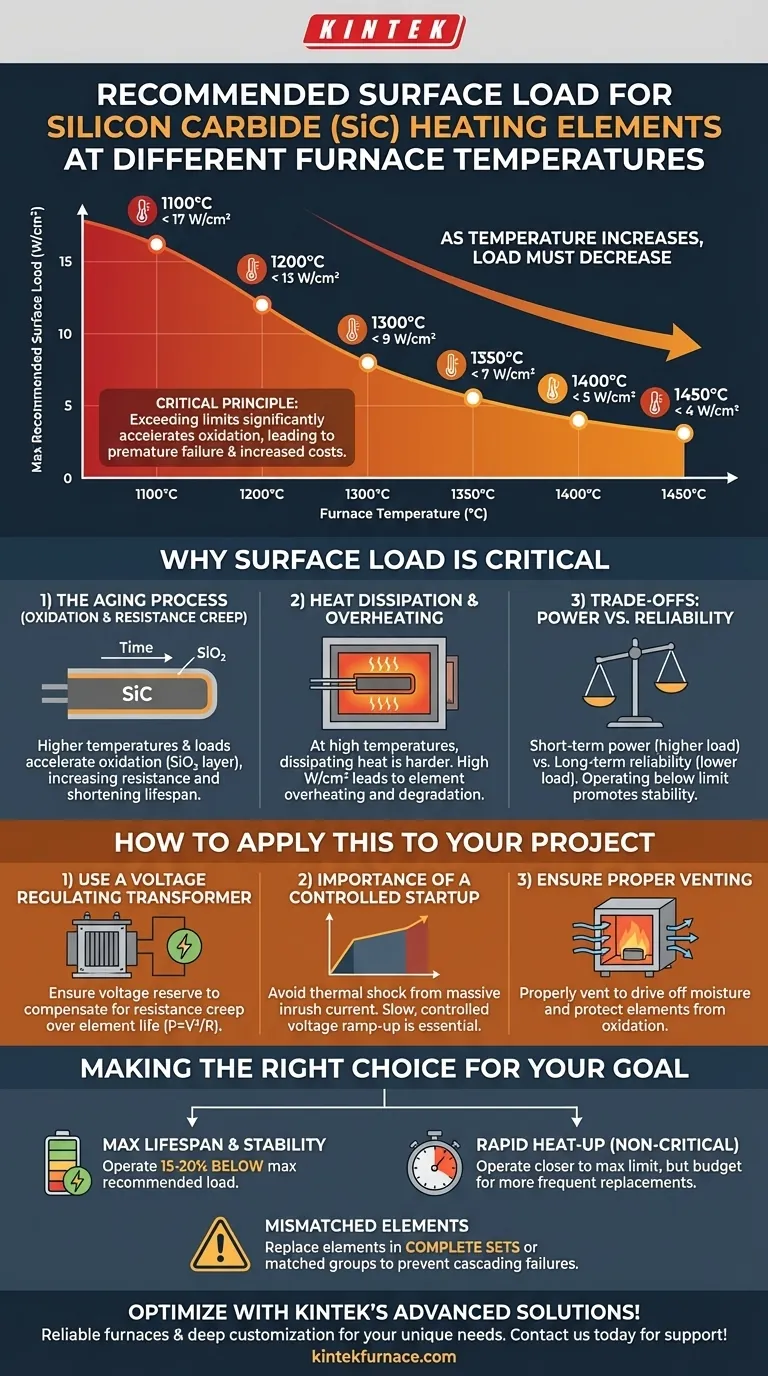

À medida que a temperatura do forno aumenta, a carga de superfície recomendada para um elemento de aquecimento de carbeto de silício (SiC) deve diminuir significativamente. Para garantir uma longa vida operacional, você deve respeitar esses limites. Por exemplo, a 1100°C a carga deve ser inferior a 17 W/cm², mas a 1450°C, deve ser reduzida para menos de 4 W/cm² para evitar falhas prematuras.

A relação entre temperatura e carga de superfície não é uma regra arbitrária; é o princípio fundamental que governa a vida útil dos seus elementos de SiC. Exceder esses limites acelera significativamente a oxidação e a degradação do material, levando a falhas prematuras e aumento dos custos operacionais.

Por Que a Carga de Superfície é Crítica para a Longevidade do Elemento

Compreender o "porquê" por trás desses números permite que você tome melhores decisões operacionais. A carga de superfície, medida em watts por centímetro quadrado (W/cm²), é uma medida da densidade de potência na superfície do elemento.

Os Números Essenciais: Carga vs. Temperatura

Aqui está um detalhamento claro das cargas de superfície máximas recomendadas em várias temperaturas de operação. Aderir a esses valores é o primeiro passo para maximizar a vida útil do elemento.

- A 1100°C: < 17 W/cm²

- A 1200°C: < 13 W/cm²

- A 1300°C: < 9 W/cm²

- A 1350°C: < 7 W/cm²

- A 1400°C: < 5 W/cm²

- A 1450°C: < 4 W/cm²

O Processo de Envelhecimento: Oxidação e Desvio de Resistência

Todos os elementos de SiC envelhecem através de um processo de oxidação lenta. Essa oxidação forma uma fina camada de sílica (SiO₂) na superfície do elemento, o que faz com que sua resistência elétrica aumente gradualmente com o tempo.

Cargas de superfície mais altas e temperaturas mais altas aceleram drasticamente esse processo de oxidação, fazendo com que a resistência do elemento aumente muito mais rapidamente e encurtando sua vida útil efetiva.

Dissipação de Calor e Superaquecimento do Elemento

A função de um elemento é ser mais quente que a câmara do forno para transferir calor para ela. Em temperaturas de forno muito altas, a diferença de temperatura entre o elemento e a câmara é menor.

Isso torna mais difícil para o elemento dissipar seu calor. Se você aplicar uma carga de potência alta (W/cm² alto) nesse ambiente, a temperatura da superfície do elemento pode ficar drasticamente mais quente do que a configuração do forno, levando à degradação rápida.

Compreendendo as Compensações

Operar um forno é um equilíbrio entre desempenho e custo. Levar os elementos aos seus limites tem consequências diretas.

Potência de Curto Prazo vs. Confiabilidade de Longo Prazo

Você pode conseguir tempos de aquecimento do forno mais rápidos operando com uma carga de superfície maior. No entanto, isso é uma troca direta.

Operar perto da carga máxima recomendada encurtará a vida útil do elemento, levando a substituições mais frequentes e caras. Operar bem abaixo do limite promove estabilidade e longevidade.

O Perigo de Elementos Descasados

À medida que os elementos envelhecem, sua resistência aumenta. Se você substituir um único elemento que falhou em um conjunto por um novo, o novo elemento terá uma resistência muito menor.

Quando conectado em série com elementos mais antigos e de alta resistência, o novo elemento atrairá uma quantidade desproporcionalmente alta de energia, fazendo com que ele aqueça muito mais e falhe muito rapidamente. Isso cria um ciclo de falhas em cascata.

A Importância de uma Inicialização Controlada

Um elemento de SiC frio tem uma resistência menor do que um quente. Aplicar tensão total na inicialização causará um grande surto de corrente.

Esse surto de corrente pode criar choque térmico, rachando ou danificando fisicamente o elemento antes mesmo que ele atinja a temperatura operacional. Uma rampa de tensão lenta e controlada é essencial.

Como Aplicar Isso ao Seu Projeto

Passar da teoria para a prática requer controle diligente e planejamento.

Use um Transformador Regulador de Tensão

À medida que os elementos envelhecem e sua resistência aumenta, você precisará aumentar a tensão para manter a mesma saída de potência (P = V²/R).

Seu sistema de fonte de alimentação, geralmente usando SCRs ou transformadores reguladores de tensão, deve ter "reserva de tensão" suficiente para compensar esse desvio de resistência durante toda a vida útil esperada dos elementos.

Garanta a Ventilação Adequada

A atmosfera do forno desempenha um papel na vida útil do elemento. A umidade e certos gases de processo podem atacar o elemento e acelerar a oxidação.

Ventilar adequadamente o forno, especialmente durante o aquecimento inicial para eliminar a umidade, é uma etapa simples, mas crítica, para proteger seus elementos de aquecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve se alinhar com as necessidades do seu processo e orçamento.

- Se o seu foco principal for a vida útil máxima e a estabilidade do elemento: Opere pelo menos 15-20% abaixo da carga de superfície máxima recomendada para sua temperatura alvo.

- Se o seu foco principal for o aquecimento rápido para processos não críticos: Você pode operar perto do limite máximo, mas deve orçar substituições de elementos mais frequentes.

- Se você estiver substituindo elementos em um forno existente: Sempre substitua os elementos em conjuntos completos ou, no mínimo, em grupos de resistência casada para evitar falhas em cascata.

Ao gerenciar a carga de superfície de forma eficaz, você a transforma de um ponto de falha em uma ferramenta para controlar o desempenho de longo prazo e o custo de suas operações de alta temperatura.

Tabela Resumo:

| Temperatura do Forno (°C) | Carga Máxima de Superfície Recomendada (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento confiáveis, como Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e estendendo a vida útil do equipamento. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico