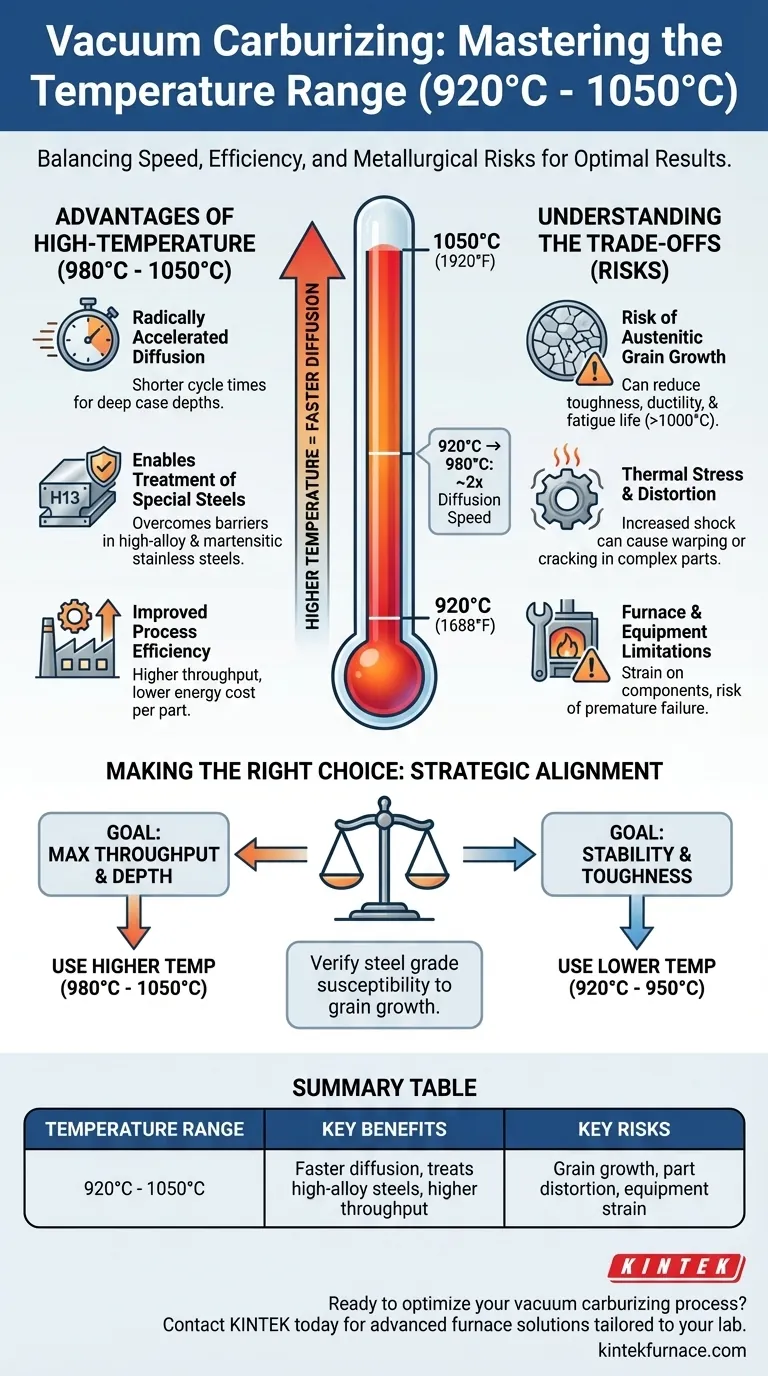

Na cementação a vácuo, a faixa de temperatura operacional típica se estende de níveis convencionais em torno de 920°C até um máximo de 1050°C (1920°F). Essa ampla faixa permite uma flexibilidade significativa no processo, com temperaturas mais altas acelerando drasticamente o ciclo de cementação. Por exemplo, aumentar a temperatura de 920°C para 980°C pode efetivamente dobrar a velocidade de difusão de carbono.

A capacidade de usar altas temperaturas é uma vantagem fundamental da cementação a vácuo, mas não é uma solução universal. A temperatura ideal é uma escolha estratégica, equilibrando a necessidade de velocidade e eficiência com os riscos metalúrgicos de crescimento de grão e distorção da peça.

A Vantagem da Cementação a Altas Temperaturas

O principal motivador para ir além das temperaturas convencionais de cementação é a velocidade. Isso tem implicações profundas tanto para a eficiência quanto para a capacidade do material.

Difusão Radicalmente Acelerada

O calor é o motor da difusão. Ao aumentar a temperatura do processo, a taxa na qual os átomos de carbono penetram na superfície do aço aumenta exponencialmente.

Essa relação significa que atingir uma profundidade de camada endurecida profunda, que pode levar muitas horas a 920°C, pode ser realizada em uma fração do tempo a 980°C ou mais. Isso se traduz diretamente em tempos de ciclo mais curtos.

Permitindo o Tratamento de Aços Especiais

Muitas ligas modernas de alto desempenho apresentam desafios para a cementação tradicional. Seu alto teor de cromo e outros elementos de liga podem inibir a absorção de carbono.

A cementação a vácuo em temperaturas elevadas fornece a energia necessária para superar essas barreiras. É particularmente eficaz para aços inoxidáveis martensíticos, aços-ferramenta como o H13 e outras ligas de alto teor onde uma superfície dura e resistente ao desgaste é necessária.

Eficiência Aprimorada do Processo

Tempos de ciclo mais curtos levam diretamente a uma maior eficiência operacional. Um forno pode processar mais cargas por dia, aumentando a produtividade e reduzindo o custo de energia associado a cada componente. Isso torna a cementação a vácuo de alta temperatura uma escolha altamente econômica para a produção em alto volume.

Compreendendo as Desvantagens

Embora temperaturas mais altas ofereçam benefícios significativos, elas também introduzem compensações metalúrgicas e mecânicas críticas que devem ser gerenciadas.

O Risco de Crescimento de Grão Austenítico

Manter o aço em temperaturas muito altas, especialmente acima de 1000°C, estimula o crescimento de grãos austeníticos na microestrutura do material.

Após o resfriamento, grãos grandes podem levar a uma redução da tenacidade, ductilidade e vida útil à fadiga. Esta é uma consideração crítica para componentes sujeitos a altos impactos ou cargas cíclicas.

Estresse Térmico e Distorção

Um delta de temperatura mais amplo entre a etapa de cementação e o meio de resfriamento aumenta o choque térmico.

Isso pode levar a uma maior distorção da peça, o que é uma grande preocupação para componentes com geometrias complexas ou tolerâncias dimensionais apertadas. Em casos graves, pode até causar rachaduras.

Limitações de Forno e Equipamento

Operar consistentemente em temperaturas acima de 1000°C impõe uma tensão significativa aos componentes do forno, como elementos de aquecimento e isolamento.

Nem todos os fornos a vácuo são projetados ou classificados para operação contínua na extremidade superior dessa faixa de temperatura. Levar o equipamento além de seus limites de projeto pode levar a falhas prematuras e tempo de inatividade dispendioso.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a temperatura correta não se trata de encontrar um único número "melhor"; trata-se de alinhar os parâmetros do processo com seu objetivo de engenharia específico.

- Se seu foco principal é o rendimento máximo e profundidades de camada endurecida profundas: Utilize temperaturas mais altas (980°C a 1050°C), mas verifique se seu tipo específico de aço não é excessivamente suscetível ao crescimento de grão prejudicial.

- Se seu foco principal é o tratamento de aços de alta liga ou inoxidáveis: Temperaturas mais altas são frequentemente um pré-requisito para alcançar a absorção de carbono e a formação de carbonetos necessárias para um endurecimento superficial eficaz.

- Se seu foco principal é a estabilidade dimensional e a tenacidade do componente: Opere na faixa inferior mais convencional (920°C a 950°C) para minimizar o estresse térmico e evitar o crescimento excessivo de grão.

Em última análise, dominar a cementação a vácuo reside na seleção estratégica da temperatura que melhor se alinha ao seu material, geometria do componente e requisitos de desempenho final.

Tabela Resumo:

| Faixa de Temperatura | Principais Benefícios | Principais Riscos |

|---|---|---|

| 920°C - 1050°C | Difusão mais rápida, trata aços de alta liga, maior produtividade | Crescimento de grão, distorção de peças, esforço no equipamento |

Pronto para otimizar seu processo de cementação a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para seu laboratório. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização