O principal propósito do uso de um ambiente anaeróbico controlado é facilitar o processo de pirólise da turfa. Ao aquecer a turfa em espaços selados e sem oxigênio, o processo remove a matéria volátil para criar um combustível concentrado e de alta energia conhecido como carvão de turfa.

Ponto Principal Ao restringir o oxigênio durante o aquecimento, a turfa bruta é transformada em carvão de turfa (ou "carvão de ferreiro"). Essa transformação aumenta significativamente o valor calorífico do combustível, tornando-o uma alternativa viável ao carvão vegetal para aplicações industriais exigentes, como a fundição de ferro.

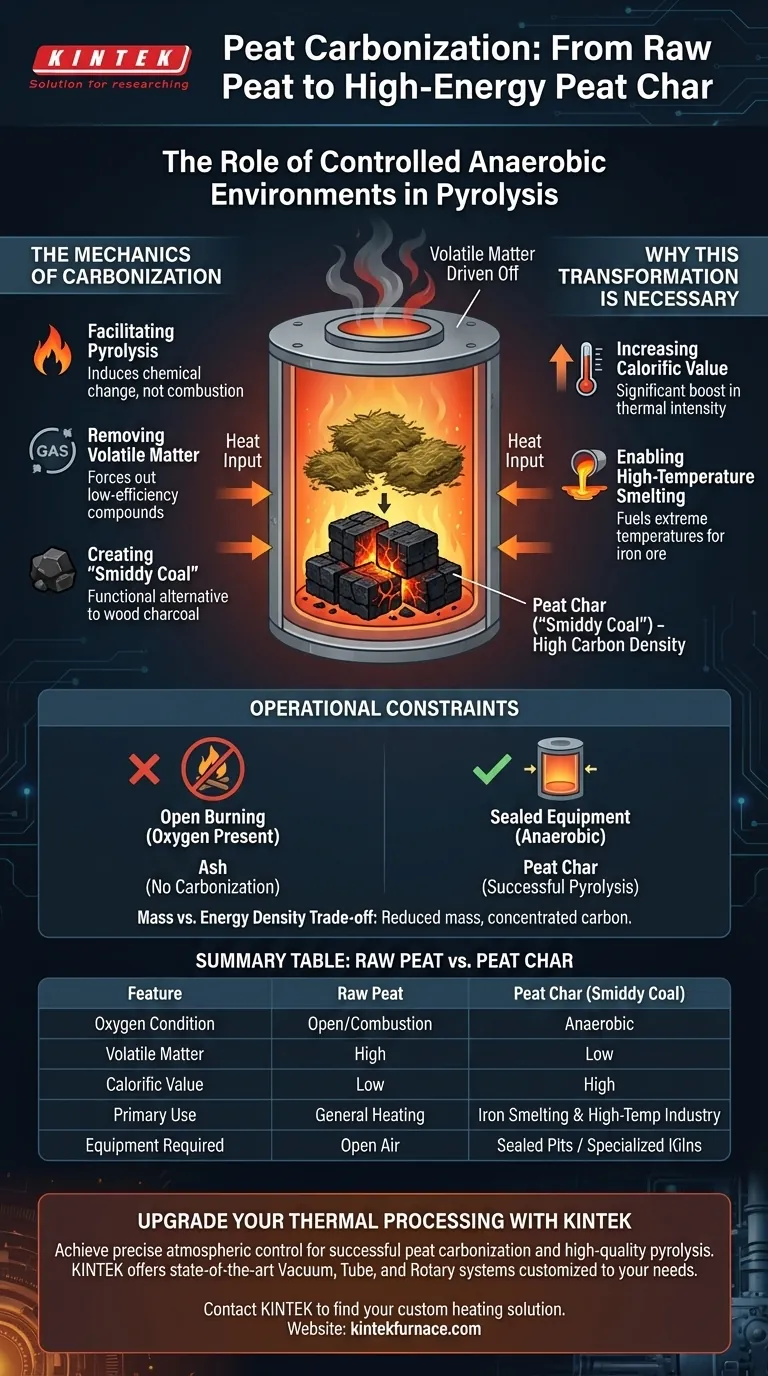

A Mecânica da Carbonização

Facilitando a Pirólise

Para converter turfa em um combustível de maior qualidade, você deve induzir a pirólise em vez da simples combustão.

Isso requer um ambiente anaeróbico controlado (sem oxigênio). Isso é tipicamente alcançado usando equipamentos selados baseados em poços que isolam a turfa do ar circundante enquanto a submetem ao calor.

Removendo Matéria Volátil

A turfa bruta contém uma alta porcentagem de componentes voláteis que limitam sua eficiência de queima.

O processo de aquecimento anaeróbico força esses compostos voláteis para fora do material. O que resta é um resíduo denso em carbono que se comporta de maneira diferente do material bruto.

Criando "Carvão de Ferreiro"

O produto final dessa carbonização é o carvão de turfa, também historicamente conhecido como carvão de ferreiro.

Este material atua como uma alternativa funcional direta ao carvão vegetal, especificamente projetado para necessidades de alto desempenho.

Por Que Essa Transformação é Necessária

Aumentando o Valor Calorífico

O resultado mais crítico da carbonização é um aumento dramático no valor calorífico.

A turfa bruta não possui naturalmente a densidade de energia necessária para calor industrial intenso. O carvão de turfa, tendo perdido suas impurezas voláteis, queima com intensidade térmica significativamente maior.

Possibilitando a Fundição de Alta Temperatura

O objetivo específico da produção de carvão de turfa é alimentar processos de fundição de ferro.

A fundição requer temperaturas extremas e sustentadas que a turfa bruta não consegue gerar. O processo anaeróbico controlado aprimora a turfa em um combustível capaz de derreter minério de ferro de forma eficaz.

Compreendendo as Restrições Operacionais

A Necessidade de Equipamentos Selados

Você não pode alcançar a produção de carvão de ferreiro através da queima aberta.

Se houver oxigênio presente, a turfa simplesmente queimará em cinzas. O uso de poços selados não é opcional; é o requisito fundamental para manter as condições anaeróbicas necessárias para a transformação química.

Densidade de Massa vs. Densidade de Energia

O processo envolve uma troca entre volume e intensidade.

Ao remover a matéria volátil, você reduz a massa total do material. No entanto, essa perda é necessária para concentrar o teor de carbono necessário para aplicações de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este processo se alinha com seus requisitos, considere sua aplicação final:

- Se o seu foco principal é a fundição de ferro: Você deve usar carvão de turfa (carvão de ferreiro), pois a turfa bruta não possui o valor calorífico necessário para atingir temperaturas de fusão.

- Se o seu foco principal é a configuração do processo: Você deve investir em equipamentos selados baseados em poços para garantir um ambiente estritamente anaeróbico para uma pirólise bem-sucedida.

Dominar o ambiente anaeróbico é a chave para desbloquear o potencial industrial da turfa.

Tabela Resumo:

| Característica | Turfa Bruta | Carvão de Turfa (Carvão de Ferreiro) |

|---|---|---|

| Condição de Oxigênio | Aberta/Combustão | Anaeróbico (Sem Oxigênio) |

| Matéria Volátil | Alta | Baixa (Removida) |

| Valor Calorífico | Baixo | Alto |

| Uso Principal | Aquecimento Geral | Fundição de Ferro e Indústria de Alta Temperatura |

| Equipamento Necessário | Ar Livre | Poços Selados / Fornos Especializados |

Atualize Seu Processamento Térmico com a KINTEK

Para obter uma carbonização de turfa bem-sucedida e pirólise de alta qualidade, o controle preciso da atmosfera é inegociável. A KINTEK fornece sistemas de Vácuo, Tubo e Rotativos de última geração projetados para manter os ambientes estritamente anaeróbicos necessários para a produção de carvão de turfa de alta qualidade.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de laboratório e industriais de alta temperatura são totalmente personalizáveis para suas necessidades exclusivas de pesquisa ou produção. Garanta o maior valor calorífico para seus materiais hoje.

Entre em contato com a KINTEK para encontrar sua solução de aquecimento personalizada

Guia Visual

Referências

- Paul M. Jack. Feeling the Peat: Investigating peat charcoal as an iron smelting fuel for the Scottish Iron Age. DOI: 10.54841/hm.682

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Por que usar nitrogênio e medidores de vazão na pirólise de lodo? Garantindo Qualidade Superior de Biochar e Integridade Anaeróbica

- Qual é a função de um sistema de fornecimento de gás inerte na pirólise de licor negro? Alcançar Controle Atmosférico Preciso

- Por que o resfriamento imediato é necessário após o tratamento CTS de carbono mesoporoso? Preserve a Estrutura Atômica do Seu Material

- Como um forno de recozimento melhora filmes finos de seleneto de índio? Otimize a eficiência energética do seu fotoanodo hoje

- Que tipos de materiais um forno de batelada pode manusear? Descubra Soluções Versáteis de Tratamento Térmico

- Qual o papel do carvão ativo na síntese do fósforo CaS:Eu2+? Chave para ativar a luminescência de alta eficiência

- Como uma válvula de agulha controla a qualidade da superfície da folha de prata para o crescimento de grafeno? Previne defeitos com controle de pressão.

- Por que a folha de nióbio é enrolada nas flanges da cavidade de nióbio? Proteja suas vedações UHV durante o tratamento térmico