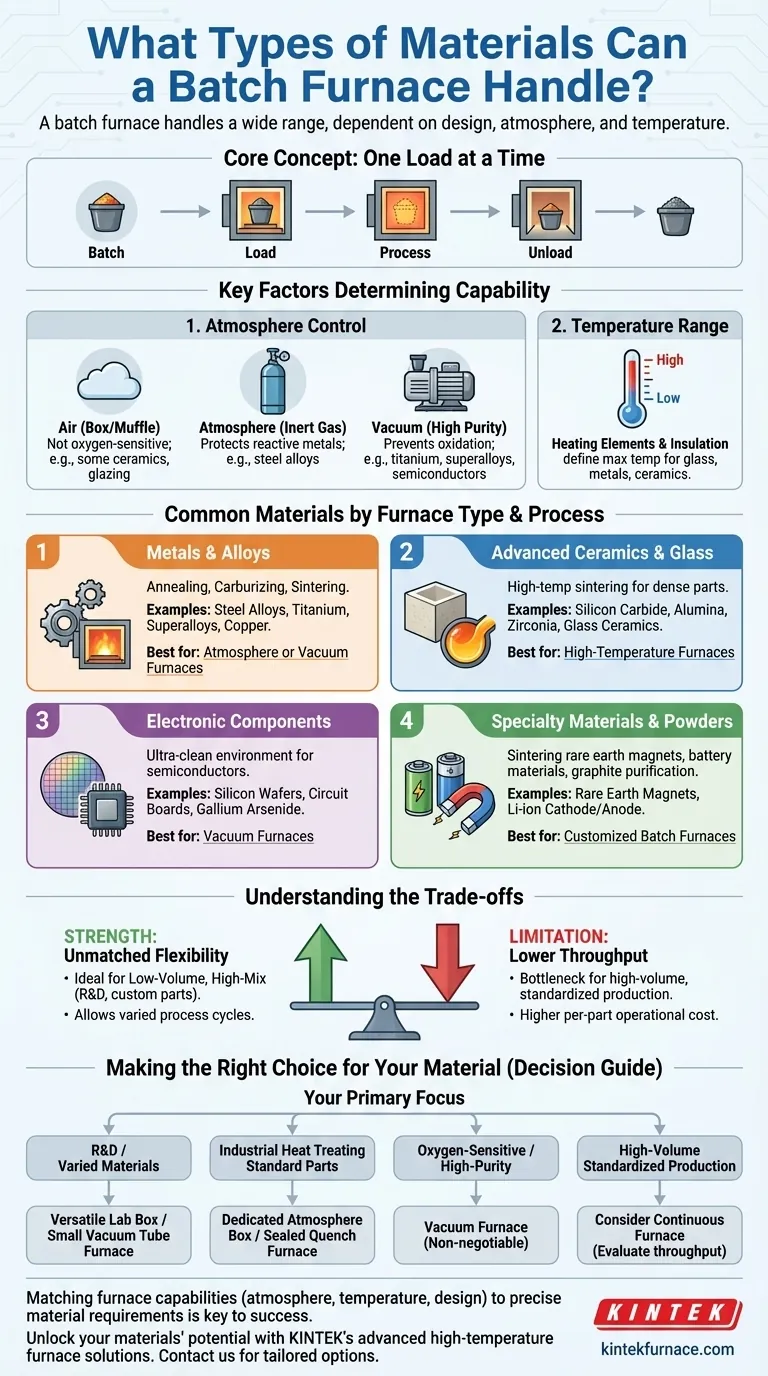

Em resumo, um forno de batelada pode lidar com uma gama extremamente ampla de materiais, mas o tipo específico de material depende inteiramente do design do forno. As categorias mais comuns incluem metais e ligas (do aço ao titânio), cerâmicas avançadas, componentes eletrônicos, vidro e vários pós e materiais compósitos especiais.

O termo "forno de batelada" descreve um método operacional—processar materiais uma carga discreta por vez—não uma tecnologia específica. O controle de atmosfera do forno (ar, gás inerte ou vácuo) e a faixa de temperatura são os verdadeiros fatores que determinam quais materiais ele pode processar com segurança e eficácia.

O Que Define a Capacidade de um Forno de Batelada?

Para entender o que um forno de batelada pode manusear, você deve primeiro entender que é uma categoria ampla. Um forno odontológico é um tipo de forno de batelada, assim como um enorme forno a vácuo industrial. Suas capacidades são ditadas por sua engenharia específica.

O Conceito Central: Uma Carga por Vez

Um forno de batelada processa uma única carga finita de material do início ao fim. Isso contrasta com um forno contínuo, onde o material é constantemente alimentado através de diferentes zonas de temperatura. Esta operação no estilo de batelada os torna excepcionalmente flexíveis.

Fator Chave 1: Controle de Atmosfera

A atmosfera dentro do forno é a variável mais crítica. Ela evita reações químicas indesejadas, como oxidação, em altas temperaturas.

- Fornos a Ar (Caixa/Mufla): São os tipos mais simples e são adequados para materiais que não são sensíveis ao oxigênio, como algumas cerâmicas para esmaltação ou metais para certos tratamentos térmicos.

- Fornos de Atmosfera: Estes usam uma atmosfera controlada de gases inertes (como argônio ou nitrogênio) para proteger o material. Eles são essenciais para o processamento da maioria das ligas de aço e outros metais reativos.

- Fornos a Vácuo: Estes removem a atmosfera quase que completamente. Eles fornecem o mais alto nível de pureza e são necessários para o processamento de materiais altamente reativos como titânio, superligas, cerâmicas avançadas e componentes semicondutores.

Fator Chave 2: Faixa de Temperatura

Diferentes materiais requerem temperaturas de processamento vastamente diferentes. Os elementos de aquecimento e o isolamento de um forno determinam sua temperatura máxima de operação, o que, por sua vez, dita sua adequação para materiais como vidro, ligas metálicas específicas ou cerâmicas de alta pureza.

Materiais Comuns por Tipo de Forno

Com os princípios de atmosfera e temperatura em mente, podemos mapear materiais para os fornos de batelada projetados para manuseá-los.

Metais e Ligas

Fornos de batelada são a pedra angular da metalurgia. Eles manuseiam desde aço comum até ligas exóticas.

Os processos incluem recozimento, cementação (endurecimento), revenimento e sinterização de pós metálicos. Os materiais processados incluem ligas de aço, aço inoxidável, ligas de cobre e titânio e superligas. Os fornos a vácuo são essenciais para metais sensíveis ao oxigênio.

Cerâmicas Avançadas e Vidro

As altas temperaturas necessárias para a sinterização tornam os fornos de batelada ideais para a produção de peças cerâmicas densas e de alta resistência.

Esta categoria inclui materiais como carboneto de silício, nitreto de silício, alumina e blocos de zircônia usados em aplicações odontológicas e industriais. Eles também são usados para processar vitrocerâmicas e aplicar esmaltes.

Componentes Eletrônicos e Semicondutores

A necessidade de um ambiente ultralimpo e controlado torna os fornos a vácuo de batelada críticos na indústria eletrônica.

Eles são usados para processar wafers de silício, arseneto de gálio, placas de circuito e outros materiais semicondutores onde até mesmo contaminação microscópica pode causar falha de componentes.

Materiais e Pós Especiais

A flexibilidade do processamento em batelada se presta a uma ampla gama de aplicações especializadas.

Isso inclui sinterização de ímãs de terras raras, processamento de materiais de cátodo/ânodo para baterias de lítio, purificação de grafite e até reciclagem de materiais como sucata de bateria ou refino de escória em fornos rotativos de batelada especializados.

Compreendendo as Compromissos

A escolha de um forno de batelada envolve compromissos claros, principalmente em comparação com sistemas contínuos.

A Força: Flexibilidade Incomparável

Os fornos de batelada são ideais para produção de baixo volume e alta variedade. Eles permitem que você execute diferentes materiais com diferentes ciclos de processo um após o outro, tornando-os perfeitos para pesquisa e desenvolvimento, peças personalizadas ou aplicações que exigem tempos de ciclo muito longos, como cementação profunda.

A Limitação: Baixa Taxa de Produção

Para a fabricação de alto volume de uma única peça padronizada, um forno de batelada pode se tornar um gargalo. Sua taxa de produção é inerentemente limitada pelo tempo necessário para carregar, processar, resfriar e descarregar uma única batelada.

A Consideração de Custo

Geralmente, um forno de batelada tem um investimento de capital inicial menor do que um forno contínuo comparável. No entanto, seu custo operacional por peça pode ser maior devido ao uso menos eficiente de energia e mais interação manual em comparação com uma linha contínua totalmente automatizada.

Fazendo a Escolha Certa para o Seu Material

A decisão não é sobre usar um "forno de batelada", mas sim sobre qual tipo específico de forno de batelada corresponde ao seu material e processo.

- Se o seu foco principal é P&D ou processamento de materiais variados: Um forno de mufla de laboratório versátil ou um pequeno forno tubular a vácuo oferece a maior flexibilidade operacional.

- Se o seu foco principal é o tratamento térmico industrial de peças de aço padrão: Um forno de mufla de atmosfera dedicado ou um forno de têmpera selado é o padrão da indústria.

- Se o seu foco principal é o processamento de materiais sensíveis ao oxigênio ou de alta pureza: Um forno a vácuo é inegociável para evitar a oxidação e garantir a integridade final de materiais como titânio, superligas ou cerâmicas avançadas.

- Se o seu foco principal é a produção padronizada de alto volume: Você deve primeiro avaliar se um forno contínuo, em vez de um forno de batelada, é mais adequado para suas metas de produção.

Em última análise, combinar as capacidades específicas do forno—atmosfera, temperatura e design—com os requisitos precisos do seu material é a chave para um processamento térmico bem-sucedido.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Tipo de Forno Adequado |

|---|---|---|

| Metais e Ligas | Aço, Titânio, Superligas | Fornos de Atmosfera ou a Vácuo |

| Cerâmicas Avançadas | Carboneto de Silício, Alumina | Fornos de Alta Temperatura |

| Componentes Eletrônicos | Wafers de Silício, Semicondutores | Fornos a Vácuo |

| Materiais Especiais | Ímãs de Terras Raras, Materiais de Bateria | Fornos de Batelada Personalizados |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Contate-nos hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- Qual é a necessidade de usar tubos de quartzo selados a vácuo? Garantindo a Integridade no Tratamento Térmico de Ligas Ti-Cu