Em um forno a vácuo aquecido por indução, o propósito principal da câmara de vácuo é criar um ambiente selado e de baixa pressão. Ao evacuar o ar, ela impede que o oxigênio e outros gases reativos entrem em contato com o material aquecido, interrompendo assim a oxidação e a contaminação durante o processo de fusão ou aquecimento.

A câmara de vácuo não é apenas um recipiente; é um sistema ativo para controle atmosférico. Sua função é criar um ambiente ultra-puro, que é o requisito fundamental para produzir materiais de alta qualidade e alto desempenho com propriedades previsíveis.

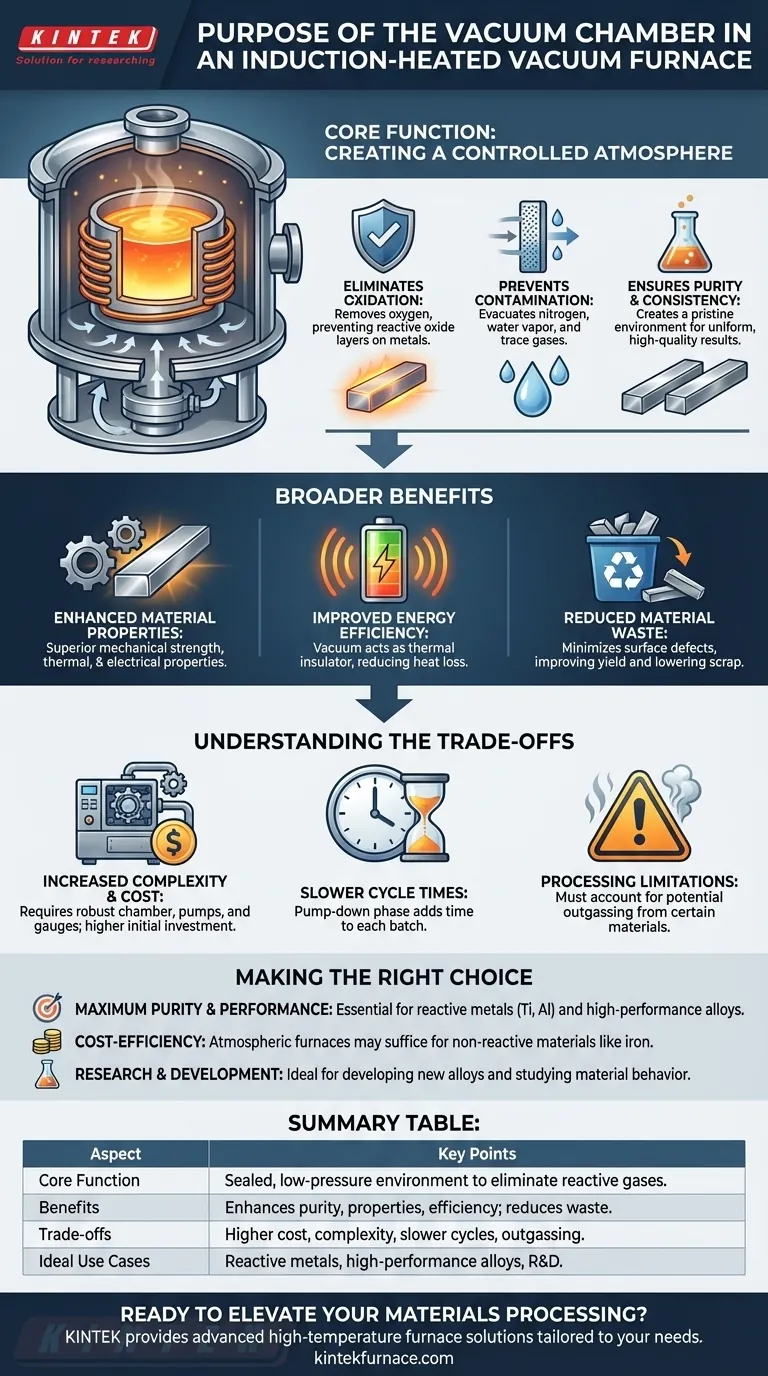

A Função Central: Criar uma Atmosfera Controlada

A eficácia de um forno a vácuo depende da sua capacidade de isolar o material que está sendo processado dos gases reativos presentes no ar normal. A câmara de vácuo é o componente que torna esse isolamento possível.

Eliminação da Oxidação

Quando os metais são aquecidos a altas temperaturas, eles reagem prontamente com o oxigênio do ar, um processo chamado oxidação. Isso forma uma camada de óxidos na superfície, que são essencialmente impurezas que podem comprometer a integridade e a qualidade do produto final. A câmara de vácuo permite a remoção de quase todo o oxigênio, prevenindo essa reação.

Prevenção de Contaminação

O ar não é apenas oxigênio; ele contém nitrogênio, vapor de água e outros gases traços. Estes também podem reagir com metais quentes, introduzindo contaminantes indesejados no material. Ao criar um vácuo, a câmara remove essas fontes potenciais de contaminação, garantindo a pureza da fusão.

Garantia de Pureza e Consistência

Ao criar um ambiente imaculado, livre de gases reativos, a câmara garante que o produto final seja excepcionalmente limpo e puro. Isso leva a resultados altamente consistentes de um lote para o outro, o que é fundamental para a produção industrial e pesquisa científica.

Os Benefícios Mais Amplos de um Ambiente a Vácuo

Prevenir a contaminação é o objetivo direto, mas alcançá-lo desbloqueia vários benefícios secundários significativos que aprimoram todo o processo.

Melhora das Propriedades do Material

A ausência de impurezas e óxidos resulta diretamente em características superiores do material. Metais processados a vácuo geralmente exibem resistência mecânica, condutividade térmica e propriedades elétricas aprimoradas em comparação com aqueles processados ao ar.

Melhora da Eficiência Energética

O vácuo é um excelente isolante térmico. Isso significa que, uma vez que o material é aquecido dentro da câmara, menos calor é perdido para o ambiente. Essa redução na perda de calor torna todo o processo mais eficiente em termos energéticos, reduzindo os custos operacionais.

Redução do Desperdício de Material

Para indústrias como a de joias ou aeroespacial, o acabamento da superfície é fundamental. A oxidação e outras reações superficiais criam defeitos que levam à rejeição de peças e sucata de material. O ambiente limpo de um forno a vácuo minimiza esses defeitos, reduzindo o desperdício e melhorando o rendimento.

Entendendo os Compromissos

Embora muito eficaz, um ambiente a vácuo não é a escolha padrão para todas as aplicações de aquecimento. Ele introduz considerações específicas que devem ser ponderadas em relação aos seus benefícios.

Aumento da Complexidade e Custo

Um forno a vácuo é inerentemente mais complexo do que seu equivalente atmosférico. Ele requer uma câmara robusta, selos de alto desempenho e um sistema de vácuo com bombas e medidores. Isso adiciona um custo inicial significativo e requisitos de manutenção contínua.

Tempos de Ciclo Mais Lentos

O processo de evacuar a câmara até o nível de vácuo necessário leva tempo. Esta fase de "bombeamento" aumenta o tempo total do ciclo para cada lote, potencialmente reduzindo a produção em comparação com um forno mais simples.

Limitações de Processamento

Certos materiais podem "desgaseificar" em altas temperaturas sob vácuo, liberando gases aprisionados que podem interferir no processo ou contaminar o forno. Isso deve ser considerado no projeto do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar um forno a vácuo depende inteiramente dos requisitos do seu material e aplicação final.

- Se o seu foco principal é pureza e desempenho máximos: Um forno a vácuo é essencial para metais reativos (como titânio ou alumínio) e ligas de alto desempenho onde qualquer contaminação degrada as propriedades críticas.

- Se o seu foco principal é a relação custo-benefício para materiais não reativos: Um forno atmosférico mais simples pode ser suficiente para materiais como ferro ou certos aços onde uma pequena quantidade de oxidação superficial é aceitável ou pode ser removida posteriormente.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno a vácuo fornece o ambiente altamente controlado e repetível necessário para desenvolver novas ligas e estudar precisamente o comportamento do material.

Em última análise, investir em um ambiente a vácuo é uma decisão estratégica para controlar a pureza do material no nível atômico, garantindo a mais alta qualidade possível no produto final.

Tabela de Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Função Central | Cria um ambiente selado e de baixa pressão para eliminar oxigênio e gases reativos, prevenindo oxidação e contaminação durante o aquecimento ou fusão. |

| Benefícios | Aprimora a pureza do material, melhora a resistência mecânica, a condutividade térmica e a eficiência energética; reduz o desperdício de material e garante resultados consistentes. |

| Compromissos | Custo inicial mais alto, complexidade aumentada, tempos de ciclo mais lentos devido ao bombeamento e potenciais problemas de desgaseificação com certos materiais. |

| Casos de Uso Ideais | Essencial para metais reativos (ex: titânio), ligas de alto desempenho, P&D e aplicações que exigem pureza máxima e propriedades previsíveis. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você atua no setor aeroespacial, joalheria ou pesquisa, nossos fornos a vácuo garantem resultados sem contaminação e desempenho superior. Contate-nos hoje para discutir como podemos otimizar seus processos e entregar resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga