A aplicação de Nitreto de Boro (BN) em moldes de grafite serve como uma medida protetora crítica durante a Prensagem a Quente a Vácuo (VHP) do pó de Mg3Sb2. Este revestimento funciona principalmente como um lubrificante de alta temperatura e uma camada de isolamento, impedindo que o pó reaja quimicamente ou grude no grafite sob calor e pressão intensos.

A Prensagem a Quente a Vácuo expõe os materiais a condições que naturalmente promovem adesão indesejada e ligação química. Um revestimento de Nitreto de Boro neutraliza esse risco agindo como uma interface inerte, garantindo que o corpo sinterizado final permaneça puro, intacto e fácil de remover do molde.

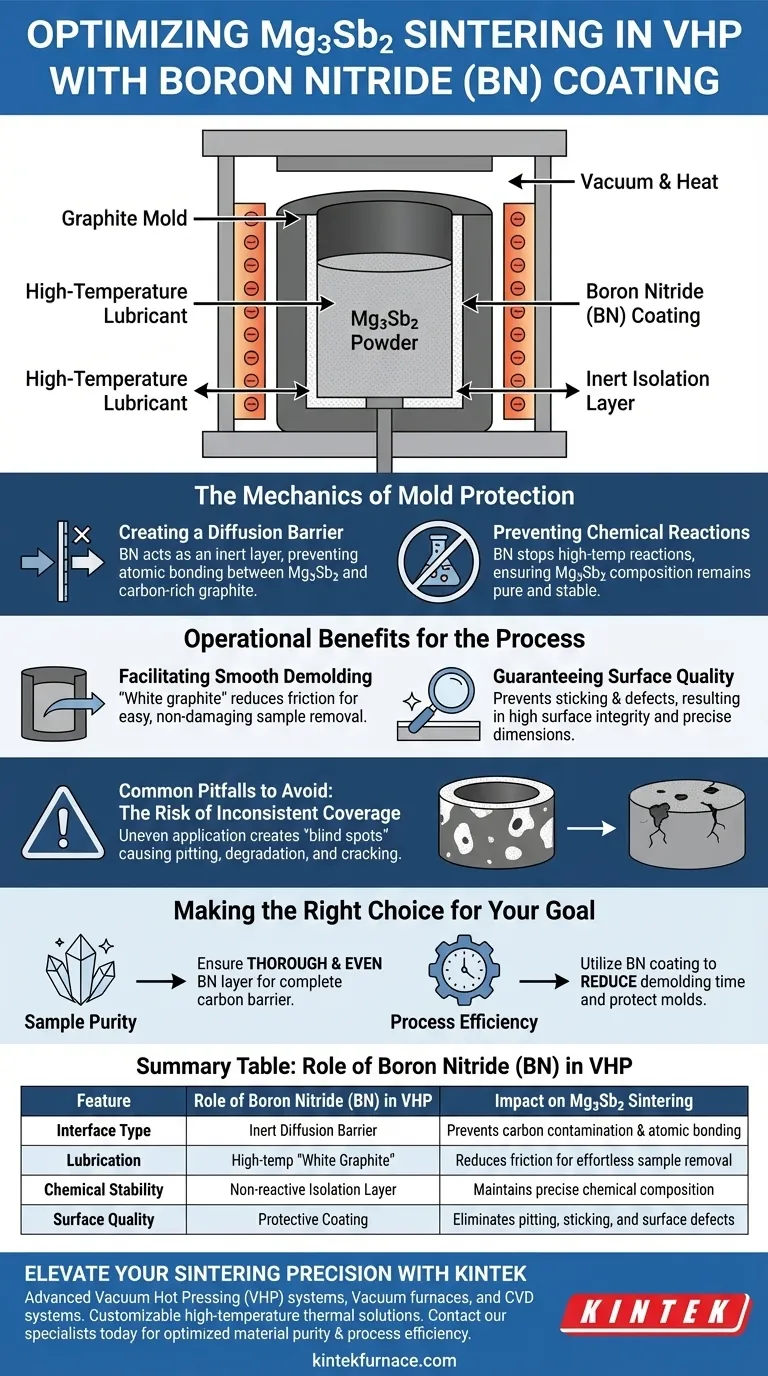

A Mecânica da Proteção do Molde

Criação de uma Barreira de Difusão

No ambiente de alta temperatura do VHP, os materiais são propensos à ligação por difusão. O Nitreto de Boro atua como uma camada de isolamento inerte entre o pó de Mg3Sb2 e o grafite rico em carbono. Essa separação física impede que a amostra se ligue às paredes do molde em nível atômico.

Prevenção de Reações Químicas

O contato direto entre o pó e o molde pode levar a alterações químicas indesejadas. O revestimento de BN impede que essas reações de alta temperatura ocorram. Isso garante que a composição química do Mg3Sb2 permaneça estável e não contaminada pelo grafite.

Benefícios Operacionais para o Processo

Facilitação da Desmoldagem Suave

O Nitreto de Boro é frequentemente referido como "grafite branco" devido às suas propriedades lubrificantes. Ele serve como um agente de liberação que reduz significativamente o atrito entre o corpo sinterizado e as paredes do molde. Isso permite que você remova a amostra facilmente sem aplicar força excessiva que possa danificá-la.

Garantia da Qualidade da Superfície

A adesão ao molde é a principal causa de defeitos de superfície em amostras sinterizadas. Ao prevenir a aderência e a interação química, a camada de BN preserva a integridade do exterior da amostra. Isso resulta em um produto final com alta qualidade de superfície e dimensões precisas.

Armadilhas Comuns a Evitar

O Risco de Cobertura Inconsistente

Embora o Nitreto de Boro seja eficaz, ele deve ser aplicado uniformemente. Quaisquer lacunas no revestimento criam "pontos cegos" onde o Mg3Sb2 ainda pode reagir ou aderir ao grafite. Isso leva a picotes localizados, degradação da superfície e potencial rachadura durante o processo de desmoldagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso do seu processo de Prensagem a Quente a Vácuo, considere suas prioridades específicas:

- Se o seu foco principal é a Pureza da Amostra: Garanta que a camada de BN seja aplicada de forma completa e uniforme para bloquear completamente a difusão de carbono do molde de grafite.

- Se o seu foco principal é a Eficiência do Processo: Utilize o revestimento de BN para reduzir o tempo de desmoldagem e proteger o molde de grafite para uso repetido.

Um molde adequadamente revestido é a maneira mais eficaz de garantir a integridade estrutural e química do seu Mg3Sb2 sinterizado.

Tabela Resumo:

| Característica | Papel do Nitreto de Boro (BN) no VHP | Impacto na Sinterização de Mg3Sb2 |

|---|---|---|

| Tipo de Interface | Barreira de Difusão Inerte | Previne contaminação por carbono e ligação atômica |

| Lubrificação | "Grafite Branco" de Alta Temperatura | Reduz o atrito para remoção sem esforço da amostra |

| Estabilidade Química | Camada de Isolamento Não Reativa | Mantém a composição química precisa do pó |

| Qualidade da Superfície | Revestimento Protetor | Elimina picotes, aderência e defeitos de superfície |

Eleve a Precisão da Sua Sinterização com a KINTEK

A obtenção de corpos sinterizados de alta qualidade como o Mg3Sb2 requer tanto expertise técnica quanto equipamentos superiores. A KINTEK fornece sistemas avançados de Prensagem a Quente a Vácuo (VHP), fornos a vácuo e sistemas CVD, todos apoiados por nossas equipes especializadas de P&D e fabricação. Se você precisa de equipamentos de laboratório padrão ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades de materiais exclusivas, estamos aqui para ajudar.

Pronto para otimizar a pureza do seu material e a eficiência do processo? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as vantagens técnicas de usar tubos de quartzo para sensores de fibra óptica? Otimizar o desempenho em altas temperaturas

- Quais funções-chave os moldes de grafite de alta resistência desempenham? Otimizando o sucesso da sinterização por prensagem a quente de Al2O3/TiC

- Qual é a principal função de um cadinho de pó de alta alumina? Garante a pureza no pré-tratamento do aço maraging

- Qual o papel de um forno de secagem de temperatura constante de alta precisão na preparação de eletrodos de bateria? Domine o Desempenho da Bateria

- Qual é a função de um cadinho de cobre refrigerado a água? Domine a Síntese de Ligas de Alta Pureza com a KINTEK

- Por que um sistema de bombeamento a vácuo de alto desempenho é necessário para ligas industriais? Garanta Pureza e Desempenho Máximo

- Qual é a função dos cadinhos de alumina de alta pureza? Proteger Amostras e Fornos Durante a Calcinação de Óxidos

- O que deve ser avaliado ao analisar a confiabilidade do fornecedor de tubos de forno de cerâmica de alumina? Garanta Desempenho e Suporte Consistentes