Em essência, o uso principal de um forno de indução na manufatura é fundir metais com velocidade, eficiência e precisão excepcionais. Esta tecnologia é a pedra angular das fundições modernas e das instalações de processamento de metal, particularmente para a produção de ligas de aço, alumínio, cobre e metais preciosos de alta qualidade.

Embora muitos processos industriais possam fundir metal, o problema central é fazê-lo de forma limpa, eficiente e com o controlo absoluto necessário para os materiais modernos. Os fornos de indução resolvem isso usando campos eletromagnéticos para aquecer o metal diretamente de dentro, tornando-os uma ferramenta indispensável para a fabricação de alta qualidade.

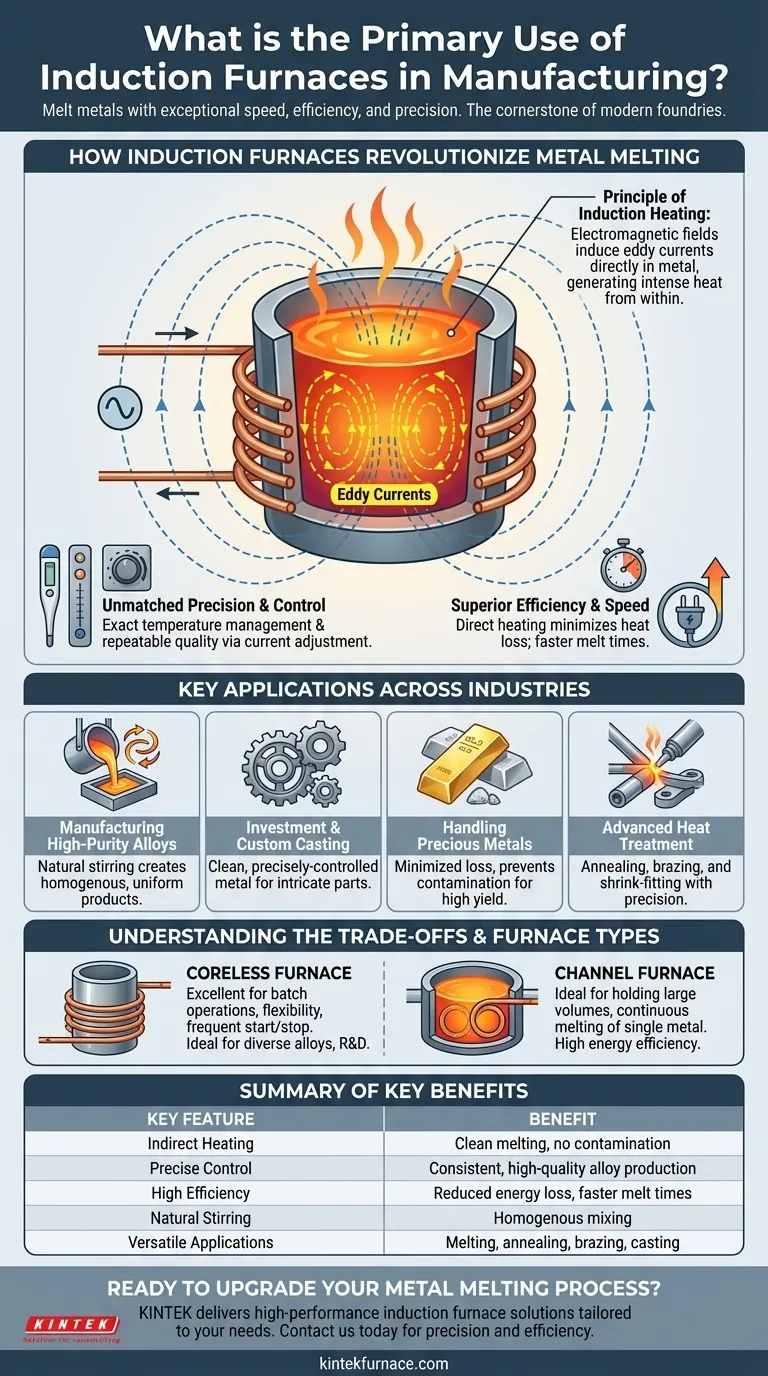

Como os Fornos de Indução Revolucionam a Fusão de Metais

O valor de um forno de indução reside não apenas na sua capacidade de fundir metal, mas em como ele o consegue. O processo é fundamentalmente diferente dos fornos tradicionais a combustível ou a arco, oferecendo vantagens distintas.

O Princípio do Aquecimento por Indução

Um forno de indução opera sem qualquer chama externa ou elemento de aquecimento a tocar no metal. Uma corrente alternada potente flui através de uma bobina de cobre, gerando um campo magnético forte e flutuante em torno do cadinho que contém a carga metálica.

Este campo magnético induz correntes elétricas potentes, conhecidas como correntes parasitas, diretamente dentro do próprio metal. A resistência elétrica natural do metal faz com que estas correntes gerem calor intenso, fundindo o material de dentro para fora.

Precisão e Controlo Inigualáveis

Como o calor é gerado por um campo eletromagnético, os operadores têm controlo preciso sobre o processo de fusão, ajustando a frequência e a potência da corrente.

Isso permite um gerenciamento exato da temperatura, o que é crítico para atender às especificações rigorosas das ligas modernas. O processo é altamente repetível, garantindo qualidade consistente de um lote para o outro.

Eficiência e Velocidade Superiores

O aquecimento direto do metal minimiza a perda de calor para o ambiente circundante. Isso torna a fusão por indução significativamente mais eficiente em termos energéticos do que os métodos que primeiro precisam aquecer uma câmara e depois transferir esse calor para o metal.

Este aquecimento direto também é incrivelmente rápido, reduzindo os tempos totais de fusão e aumentando a produção.

Principais Aplicações em Diversas Indústrias

Embora "fundir" seja a função principal, sua aplicação é matizada e crítica em vários setores de alto valor. A natureza controlada do aquecimento por indução o torna ideal para mais do que apenas transformar metal sólido em líquido.

Fabricação de Ligas de Alta Pureza

O campo eletromagnético cria uma ação de agitação natural dentro do metal fundido. Isso garante que todos os elementos, incluindo os agentes de liga, sejam distribuídos perfeitamente de forma uniforme, resultando em um produto final homogéneo e uniforme.

Fundição de Investimento e Personalizada

Os fornos de indução são um pilar nas fundições para fundição de investimento, fundição de cobre e fundição de alumínio. Sua capacidade de produzir metal fundido limpo e precisamente controlado é essencial para criar peças fundidas intrincadas e de alta qualidade.

Manuseio de Metais Preciosos

Para ouro, platina e outros metais preciosos, minimizar a perda de material e prevenir a contaminação são primordiais. A natureza limpa e contida da fusão por indução a torna o método preferido, garantindo o maior rendimento e pureza possíveis.

Tratamento Térmico Avançado

O mesmo princípio de aquecimento por indução é usado para outras aplicações, como recozimento (amolecer o metal para melhorar a ductilidade), brasagem (unir duas peças de metal) e montagem por contração de peças com alta precisão.

Compreendendo as Vantagens e Desvantagens e Tipos de Fornos

Nenhuma tecnologia é uma solução universal. Compreender os diferentes tipos de fornos de indução e suas limitações inerentes é fundamental para tomar uma decisão informada.

Fornos Sem Núcleo vs. Fornos de Canal

Os dois principais designs atendem a diferentes necessidades operacionais.

Os fornos de indução sem núcleo consistem num cadinho simples rodeado pela bobina de potência. São excelentes para operações em lote, fundindo uma ampla variedade de metais e ligas, e para aplicações que exigem paragens e arranques frequentes.

Os fornos de indução de canal funcionam mais como um transformador, com um laço de metal fundido a atuar como a bobina secundária. São ideais para manter grandes volumes de metal fundido à temperatura e para a fusão contínua de um único tipo de metal, oferecendo uma eficiência energética muito alta nestes cenários.

Considerações Comuns

A principal desvantagem é frequentemente o custo de capital inicial, que pode ser superior ao de alguns tipos de fornos tradicionais. No entanto, isso é tipicamente compensado por custos operacionais mais baixos devido à maior eficiência energética, menor perda de material e melhor qualidade do produto.

Além disso, embora excelentes para muitas aplicações, a produção de aço em larga escala ainda é dominada por enormes fornos a arco elétrico, que são projetados para fundir enormes quantidades de sucata de aço.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente do seu objetivo de fabricação específico.

- Se o seu foco principal é a produção de ligas de alto valor ou fundição de investimento: A indução é a escolha superior pela sua precisão no controlo de temperatura e capacidades de mistura homogénea.

- Se o seu foco principal é a fusão contínua e em larga escala de um único metal: Um forno de indução tipo canal oferece a melhor eficiência energética para manter e fundir grandes volumes.

- Se o seu foco principal é a fusão rápida e limpa de lotes diversos (por exemplo, metais preciosos, P&D): Um forno de indução sem núcleo oferece a flexibilidade necessária e minimiza o risco de contaminação cruzada.

Em última análise, a adoção da tecnologia de forno de indução é uma decisão estratégica para priorizar a qualidade, eficiência e controlo no processamento de metais.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Aquecimento Indireto | Fusão limpa, sem contaminação, ideal para metais preciosos |

| Controlo Preciso | Produção consistente de ligas de alta qualidade |

| Alta Eficiência | Redução da perda de energia, tempos de fusão mais rápidos |

| Agitação Natural | Mistura homogénea para produtos finais uniformes |

| Aplicações Versáteis | Fusão, recozimento, brasagem e fundição personalizada |

Pronto para melhorar o seu processo de fusão de metais com precisão e eficiência?

Na KINTEK, aproveitamos a nossa P&D avançada e fabricação interna para fornecer soluções de fornos de indução de alto desempenho, adaptadas às suas necessidades exclusivas. Quer esteja a produzir ligas de alta pureza, a manusear metais preciosos ou a necessitar de fusão rápida em lote, a nossa experiência garante que alcançará resultados superiores com controlo inigualável e poupança de energia.

Contacte-nos hoje para discutir como os nossos fornos de indução podem transformar as suas operações de fabrico!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza