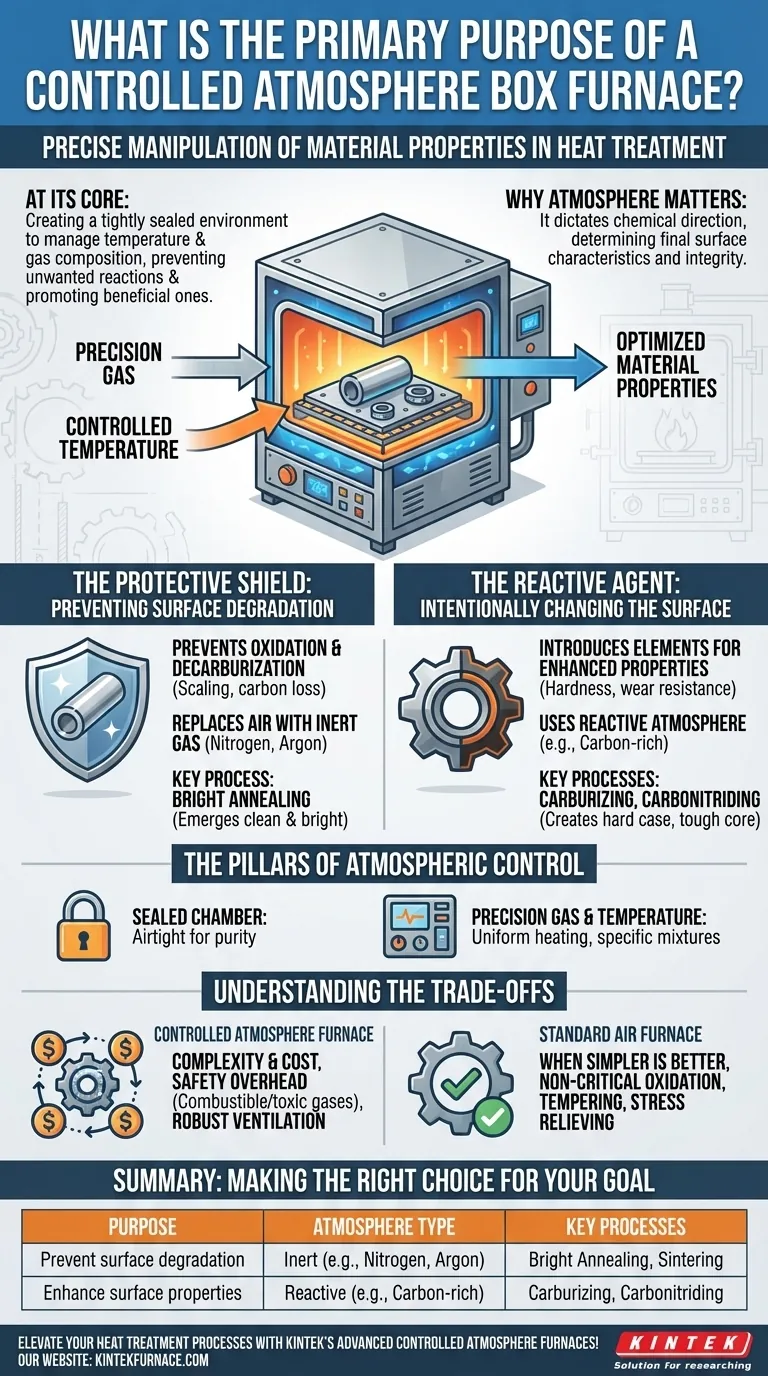

Em sua essência, um forno de câmara com atmosfera controlada permite a manipulação precisa das propriedades de um material durante o tratamento térmico. Isso é alcançado criando um ambiente hermeticamente fechado onde tanto a temperatura quanto a composição química do gás circundante podem ser meticulosamente gerenciadas, prevenindo reações indesejáveis e promovendo as benéficas.

O desafio fundamental no tratamento térmico de alta temperatura é que o metal quente é altamente reativo com o ar. Um forno de atmosfera controlada resolve isso substituindo o ar por uma mistura de gás específica que atua como um escudo protetor ou um agente reativo, garantindo que a peça final atenda às especificações exatas.

Por Que a Atmosfera Importa Mais do Que Apenas o Calor

Embora a temperatura seja o motor do tratamento térmico, a atmosfera é o volante. Ela dita a direção química do processo, determinando as características superficiais finais e a integridade do componente. Esse controle serve a dois propósitos distintos.

O Escudo Protetor: Prevenindo a Degradação da Superfície

Em temperaturas elevadas, a maioria dos metais reage prontamente com o oxigênio do ar. Isso leva à oxidação (formação de carepa) e à descarburação (a perda de carbono da superfície do aço), ambos comprometendo a resistência, as dimensões e o acabamento superficial do material.

Um forno de atmosfera controlada previne isso, eliminando o oxigênio e substituindo-o por um gás inerte ou não reativo, como nitrogênio ou argônio. Isso protege a peça, possibilitando processos como o recozimento brilhante, onde o componente sai do forno tão limpo e brilhante quanto entrou.

O Agente Reativo: Alterando Intencionalmente a Superfície

Inversamente, alguns processos exigem que a atmosfera seja um ingrediente ativo. O objetivo é introduzir intencionalmente elementos na superfície do material para aprimorar suas propriedades, mais comumente a dureza e a resistência ao desgaste.

Na cementação, por exemplo, usa-se uma atmosfera rica em carbono (como gás endótermico). Em altas temperaturas, os átomos de carbono do gás se difundem na superfície de uma peça de aço, criando uma "camada" de aço com alto teor de carbono que é extremamente dura, enquanto o núcleo permanece mais macio e tenaz.

Os Pilares do Controle Atmosférico

Atingir esses resultados depende da capacidade do forno de gerenciar com precisão seu ambiente interno. Essa capacidade é construída sobre dois princípios fundamentais de engenharia.

A Câmara Vedada

A base do controle atmosférico é uma câmara de forno hermética. Esse projeto é crucial para eliminar o ar ambiente (especificamente oxigênio e vapor d'água) e manter a pureza e a pressão do gás de processo introduzido. Sem uma vedação adequada, contaminantes vazariam e arruinariam o processo.

Gerenciamento de Gás e Temperatura de Precisão

Esses fornos utilizam sistemas avançados para medir gases específicos ou misturas de gases na câmara. Isso é combinado com um sistema sofisticado de controle de temperatura que garante um aquecimento uniforme. A sinergia entre a composição atmosférica precisa e a temperatura estável é o que garante resultados repetíveis e de alta qualidade para processos como sinterização, normalização e carbonitretação.

Entendendo as Compensações

Embora poderoso, um forno de atmosfera controlada não é a solução universal para todas as necessidades de tratamento térmico. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo

Os sistemas necessários para vedar a câmara, gerenciar o fluxo de gás e garantir a segurança tornam esses fornos significativamente mais complexos e caros do que seus equivalentes padrão que utilizam ar. O custo dos próprios gases de processo também é um fator operacional importante.

Segurança e Sobrecarga Operacional

Muitas atmosferas, como aquelas ricas em hidrogênio ou monóxido de carbono, são combustíveis ou tóxicas. Operar um forno de atmosfera requer protocolos de segurança rigorosos, treinamento especializado e sistemas robustos de ventilação e monitoramento para mitigar riscos.

Quando Mais Simples é Melhor

Para muitas aplicações em que uma leve oxidação superficial é aceitável ou será removida por usinagem subsequente, um forno a ar simples é perfeitamente adequado. Processos como alívio de tensões não crítico ou revenimento geralmente não justificam o custo e a complexidade do controle atmosférico.

Fazendo a Escolha Certa Para Seu Objetivo

Selecionar o ambiente de forno correto depende das propriedades finais desejadas do componente.

- Se seu foco principal for preservar um acabamento superficial imaculado e propriedades de massa: Você precisa de uma atmosfera protetora (inerte) para proteger a peça da oxidação, típica de recozimento brilhante ou sinterização.

- Se seu foco principal for aumentar a dureza superficial e a resistência ao desgaste: Você precisa de uma atmosfera reativa projetada para processos de endurecimento de superfície, como cementação ou carbonitretação.

- Se seu foco principal for o tratamento térmico geral, onde a oxidação superficial não é crítica: Um forno a ar padrão mais econômico é provavelmente a escolha mais prática e eficiente.

Em última análise, dominar o tratamento térmico é usar a atmosfera correta para desbloquear todo o potencial projetado em seu material.

Tabela Resumo:

| Objetivo | Tipo de Atmosfera | Processos Chave |

|---|---|---|

| Prevenir a degradação da superfície | Inerte (ex.: Nitrogênio, Argônio) | Recozimento Brilhante, Sinterização |

| Melhorar as propriedades superficiais | Reativa (ex.: Rica em Carbono) | Cementação, Carbonitretação |

Eleve seus processos de tratamento térmico com os fornos de atmosfera controlada avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções personalizadas, incluindo Fornos de Câmara, Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo eficiência aprimorada e resultados repetíveis. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material