A função principal de um forno de secagem por jacto de bancada é facilitar eficientemente a evaporação do solvente de lamas de titanato de bário imediatamente após o processo de moagem em bolas. Ao utilizar circulação por convecção forçada, este equipamento consegue uma secagem rápida a baixas temperaturas controladas, garantindo que a transição de lama húmida para pó seco ocorre sem comprometer a estrutura física do material.

Embora o mecanismo imediato seja a desidratação, o resultado crítico é a preservação da morfologia do pó. Este método é especificamente empregado para minimizar a aglomeração de partículas, garantindo que o material final possua a densidade aparente e as características de fluxo necessárias para moldagem cerâmica de alta qualidade.

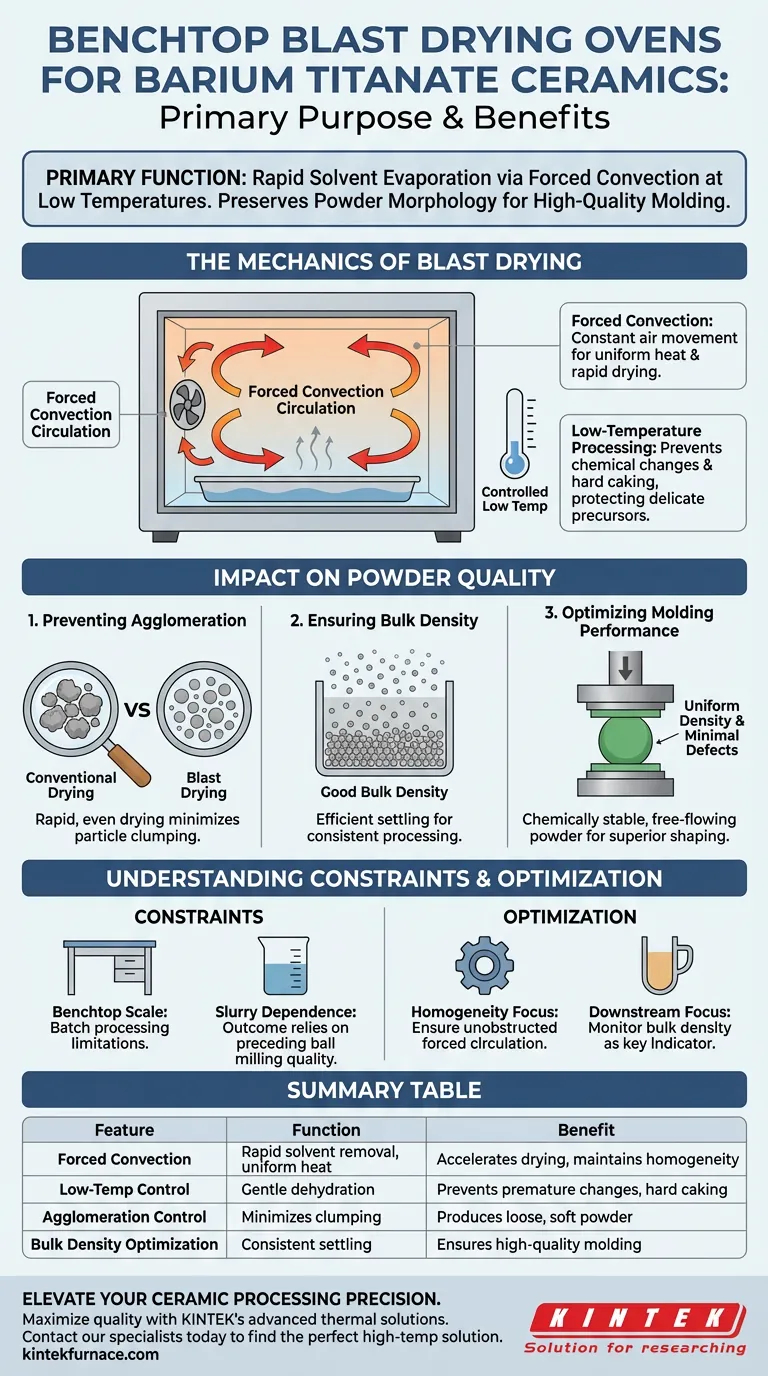

A Mecânica da Secagem por Jacto

Circulação por Convecção Forçada

A vantagem principal deste equipamento reside no seu sistema de circulação de ar. Ao contrário dos fornos estáticos que dependem da transferência de calor passiva, um forno de secagem por jacto utiliza convecção forçada para circular ar aquecido por toda a câmara.

Este movimento constante garante uma distribuição uniforme da temperatura. Ele remove rapidamente o vapor do solvente evaporado, acelerando significativamente a taxa de secagem em comparação com métodos convencionais.

Processamento a Baixa Temperatura

O processo foi concebido para operar a baixas temperaturas, apesar da rápida velocidade de secagem. Manter um perfil térmico mais baixo é essencial para precursores cerâmicos delicados.

O calor elevado pode induzir alterações químicas prematuras ou aglomeração dura. Ao manter a temperatura moderada, o forno remove o solvente, deixando a composição química do titanato de bário intacta.

Impacto na Qualidade do Pó

Prevenção da Aglomeração

Um dos desafios mais persistentes na preparação de cerâmica é a tendência dos pós se aglomerarem à medida que secam. A aglomeração significativa cria aglomerados duros que são difíceis de quebrar posteriormente.

O forno de secagem por jacto aborda isto secando a lama de forma rápida e uniforme. Esta rápida remoção do solvente impede a formação de fortes pontes interpartículas, resultando numa estrutura de pó mais solta e macia.

Garantia da Densidade Aparente

O estado físico do pó seco dita o quão bem ele se compacta. A referência estabelece que este método de secagem garante boa densidade aparente.

A densidade aparente adequada é uma métrica crítica. Implica que as partículas do pó se assentam eficientemente, o que é um pré-requisito para a consistência nas etapas de processamento subsequentes.

Otimização do Desempenho de Moldagem

O objetivo final da fase de secagem é preparar o material para moldagem. O resultado do forno de secagem por jacto é especificamente notado por ter desempenho de moldagem otimizado.

Como o pó é quimicamente estável e livre de aglomerados duros, ele pode ser prensado ou formado em corpos verdes com densidade uniforme e defeitos mínimos.

Compreendendo as Limitações

Escala e Produção

A classificação específica deste equipamento como uma unidade "de bancada" implica uma limitação em relação ao volume de produção. Embora altamente eficaz para escala laboratorial ou preparação de pequenos lotes, opera num modelo de processamento em lote em vez de um fluxo contínuo.

Dependência da Consistência da Lama

Embora o forno gerencie a evaporação, a qualidade do pó seco final ainda depende fortemente da etapa de moagem em bolas anterior. O forno pode preservar a dispersão alcançada durante a moagem, mas não pode corrigir uma lama que foi mal misturada ou estabilizada previamente.

Otimizando a Sua Preparação de Cerâmica

Para tirar o máximo proveito de um forno de secagem por jacto de bancada, alinhe o seu uso com os seus objetivos de processamento específicos.

- Se o seu foco principal é a Homogeneidade do Pó: Certifique-se de que a circulação forçada está ativa e desobstruída para evitar "pontos mortos" onde a secagem desigual poderia levar à aglomeração localizada.

- Se o seu foco principal é o Processamento a Jusante: Monitore cuidadosamente a densidade aparente do produto seco, pois este é o seu melhor indicador de como o pó se comportará durante a fase de moldagem.

Ao controlar a taxa de evaporação e a temperatura, você transforma uma simples etapa de secagem numa medida crítica de controle de qualidade para as suas cerâmicas de titanato de bário.

Tabela Resumo:

| Característica | Função na Preparação de Titanato de Bário | Benefício para o Material Final |

|---|---|---|

| Convecção Forçada | Remoção rápida de solvente e calor uniforme | Acelera a secagem enquanto mantém a homogeneidade |

| Controle de Baixa Temperatura | Desidratação suave da lama | Previne alterações químicas prematuras e aglomeração dura |

| Controle de Aglomeração | Minimiza a aglomeração de partículas | Produz pó solto e macio para melhor dispersão |

| Otimização da Densidade Aparente | Assentamento consistente de partículas | Garante moldagem e desempenho de conformação de alta qualidade |

Eleve a Precisão do Seu Processamento Cerâmico

Maximize a qualidade do seu material com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados, adaptados para secagem e sinterização precisas. Quer esteja a otimizar a morfologia do titanato de bário ou a escalar a produção, os nossos sistemas personalizáveis entregam a uniformidade e o controle que a sua pesquisa exige.

Pronto para refinar o seu fluxo de trabalho de laboratório? Contacte os nossos especialistas hoje para encontrar a solução de alta temperatura perfeita para as suas necessidades únicas.

Guia Visual

Referências

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais papéis os cadinhos de cerâmica desempenham na pré-calcinação a 500 °C? Garanta a Síntese de Óxido em Camadas Puro

- Por que o uso de cadinhos de alta alumina é essencial para NCM811? Garanta a pureza na síntese de cátodos de alto níquel

- Por que o selamento a vácuo em tubos de quartzo de alta pureza é necessário para a síntese de FexTaSe2? Crescimento de Cristais Mestres

- Por que os recipientes de reação devem ser selados dentro de um tubo de quartzo fundido? Proteja a integridade do crescimento do seu cristal

- Por que a seleção de cadinhos de alta pureza é crítica para a sinterização de niobato? Garanta precisão na síntese de alta temperatura

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Qual é a importância de usar um barco de quartzo como transportador de catalisador? Otimizar a pureza e a cinética na CCVD

- O que deve ser avaliado ao analisar a confiabilidade do fornecedor de tubos de forno de cerâmica de alumina? Garanta Desempenho e Suporte Consistentes