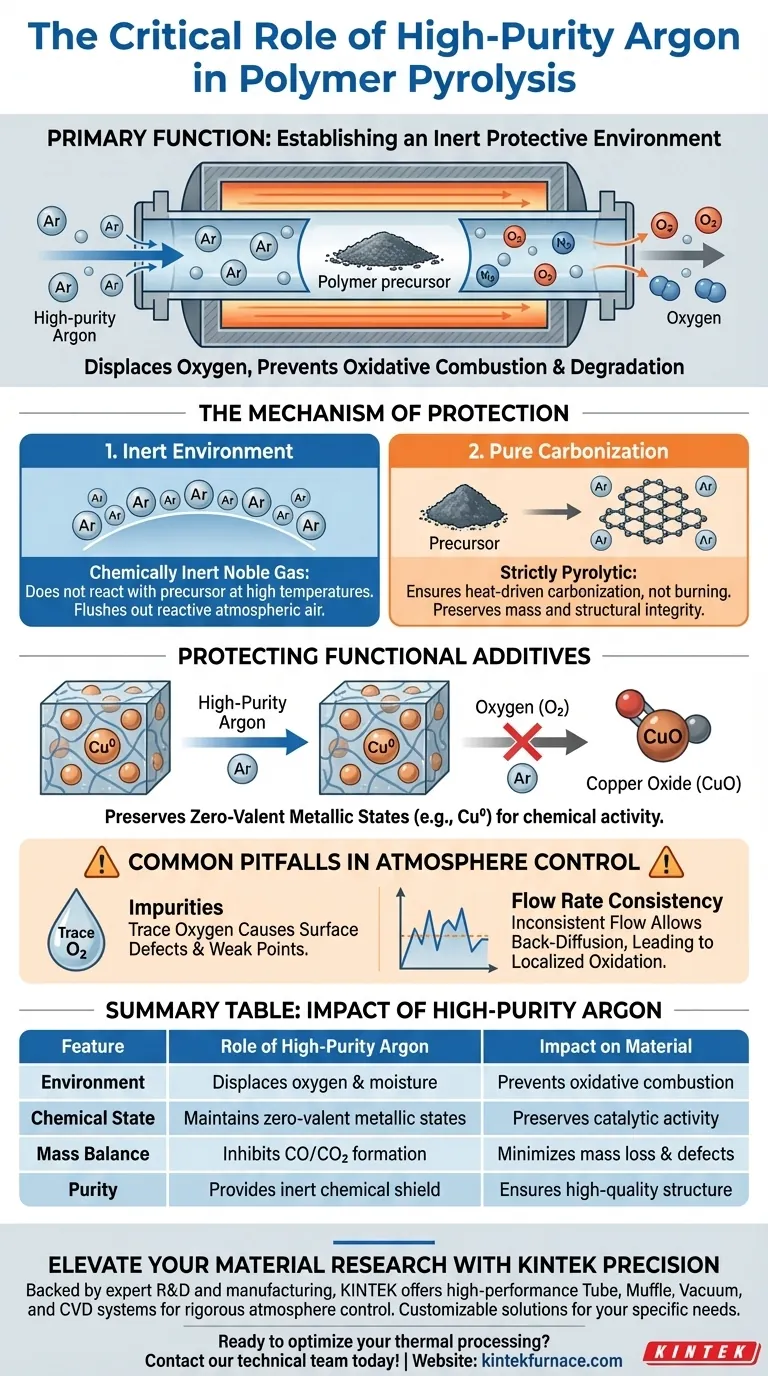

A função principal da introdução de argônio de alta pureza é estabelecer um ambiente protetor inerte dentro do forno tubular. Ao deslocar completamente o oxigênio, o argônio impede que o precursor polimérico e o carbono pirolítico resultante sofram combustão oxidativa ou degradação durante o processo de aquecimento em alta temperatura.

Ao excluir gases reativos, o argônio atua como um escudo químico que força o precursor a sofrer carbonização em vez de combustão. Isso preserva a massa do material, garante a integridade estrutural e mantém a pureza química necessária para aplicações de alto desempenho.

O Mecanismo de Proteção Atmosférica

Estabelecendo um Ambiente Inerte

O argônio é um gás nobre, o que significa que é quimicamente inerte e não reage com o precursor polimérico, mesmo nas temperaturas extremas necessárias para a pirólise.

Ao fazer fluir argônio de alta pureza pelo forno, você remove fisicamente o ar atmosférico. Isso remove oxigênio e nitrogênio, que são elementos reativos que, de outra forma, interfeririam na transformação química.

Prevenindo Perda de Massa Oxidativa

O papel mais crítico dessa atmosfera inerte é interromper a perda de massa oxidativa.

Se o oxigênio estivesse presente, os átomos de carbono gerados durante a pirólise reagiriam com ele para formar gases de dióxido de carbono ou monóxido de carbono. Isso essencialmente queimaria o material, levando a uma perda significativa de massa e falha estrutural.

Garantindo Carbonização Pura

O argônio garante que a reação química permaneça estritamente pirolítica (decomposição pelo calor) em vez de oxidativa (decomposição por queima).

Isso cria um caminho controlado para o polímero se transformar em uma estrutura de carbono pirolítico puro. Essa pureza é diretamente responsável pelas propriedades mecânicas superiores e pela integridade física do produto final.

Protegendo Aditivos Funcionais

Preservando Estados Metálicos

Em aplicações avançadas onde os precursores poliméricos são dopados com nanopartículas metálicas, como cobre, a atmosfera de argônio desempenha um papel duplo.

Ela protege o metal de oxidar em óxidos metálicos (por exemplo, impedindo que o cobre se torne óxido de cobre).

Mantendo Componentes Ativos

Ao controlar estritamente a atmosfera, os metais podem ser mantidos em seu estado metálico zero-valente (Cu0).

Conforme observado em aplicações específicas de filtração, manter o metal nesse estado zero-valente é essencial para sua atividade química, como a remoção eficiente de iodo de soluções.

Erros Comuns no Controle Atmosférico

O Perigo das Impurezas

Usar argônio que não seja de "alta pureza" pode introduzir vestígios de oxigênio ou umidade no forno.

Mesmo quantidades microscópicas de oxigênio podem causar defeitos superficiais ou pontos fracos na estrutura do carbono pirolítico, comprometendo a resistência final do material.

Consistência da Taxa de Fluxo

Simplesmente introduzir argônio não é suficiente; um fluxo contínuo e positivo é necessário.

Se a taxa de fluxo diminuir, ou se o forno não estiver devidamente vedado, o oxigênio atmosférico pode retroceder para a câmara. Isso leva à oxidação localizada, resultando em propriedades de material inconsistentes em toda a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu processo de pirólise, alinhe seus controles atmosféricos com seus objetivos específicos de material:

- Se o seu foco principal é Integridade Estrutural: Garanta que a purga de argônio seja completa antes do início do aquecimento para evitar danos oxidativos iniciais à espinha dorsal do carbono.

- Se o seu foco principal é Funcionalidade Química (por exemplo, Catálise): Use argônio da mais alta pureza disponível para manter estritamente o estado zero-valente de quaisquer nanopartículas metálicas incorporadas no precursor.

O argônio de alta pureza não é apenas um gás de arraste; é a condição de contorno fundamental que possibilita a criação de carbono pirolítico de alta qualidade.

Tabela Resumo:

| Característica | Papel do Argônio de Alta Pureza | Impacto no Material |

|---|---|---|

| Ambiente | Desloca oxigênio e umidade | Previne combustão oxidativa |

| Estado Químico | Mantém estados metálicos zero-valentes | Preserva atividade catalítica/funcional |

| Balanço de Massa | Inibe a formação de CO/CO2 | Minimiza perda de massa e defeitos estruturais |

| Pureza | Fornece escudo químico inerte | Garante estrutura de carbono pirolítico de alta qualidade |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

Não deixe que as impurezas atmosféricas comprometam seus resultados de carbonização. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Tubular, Mufla, a Vácuo e CVD de alto desempenho projetados para controle rigoroso da atmosfera. Se você precisa manter estados metálicos zero-valentes ou garantir a integridade estrutural na pirólise de polímeros, nossos fornos de alta temperatura customizáveis para laboratório fornecem a estabilidade que sua pesquisa exige.

Pronto para otimizar seu processamento térmico? Entre em contato com nossa equipe técnica hoje mesmo para discutir suas necessidades de aplicação exclusivas!

Guia Visual

Referências

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as dimensões e as capacidades de temperatura dos modelos de fornos tubulares horizontais de zona única?Comparar modelos principais

- Que tipos de recipientes são usados em fornos de tubo a vácuo? Escolha Quartzo ou Corindo para Desempenho Ideal

- Porque é que a tecnologia de controlo da temperatura é importante nos fornos tubulares?Garantir a precisão para resultados fiáveis

- Quais condições ambientais essenciais um forno tubular industrial de alta temperatura fornece para a síntese de Ta4AlC3?

- Para que serve um aquecedor tubular? Prevenção de Geada e Umidade com Manutenção de Baixo Custo

- Qual é a função de um rotâmetro em um forno tubular? Controle Mestre do Fluxo de Gás para Análise Térmica Confiável

- Por que um reator de leito fixo de vidro silicato é usado em vez de aço inoxidável? Garanta dados puros de decomposição de metanol

- Quais são as principais aplicações dos fornos tubulares?Utilizações essenciais na investigação e na indústria