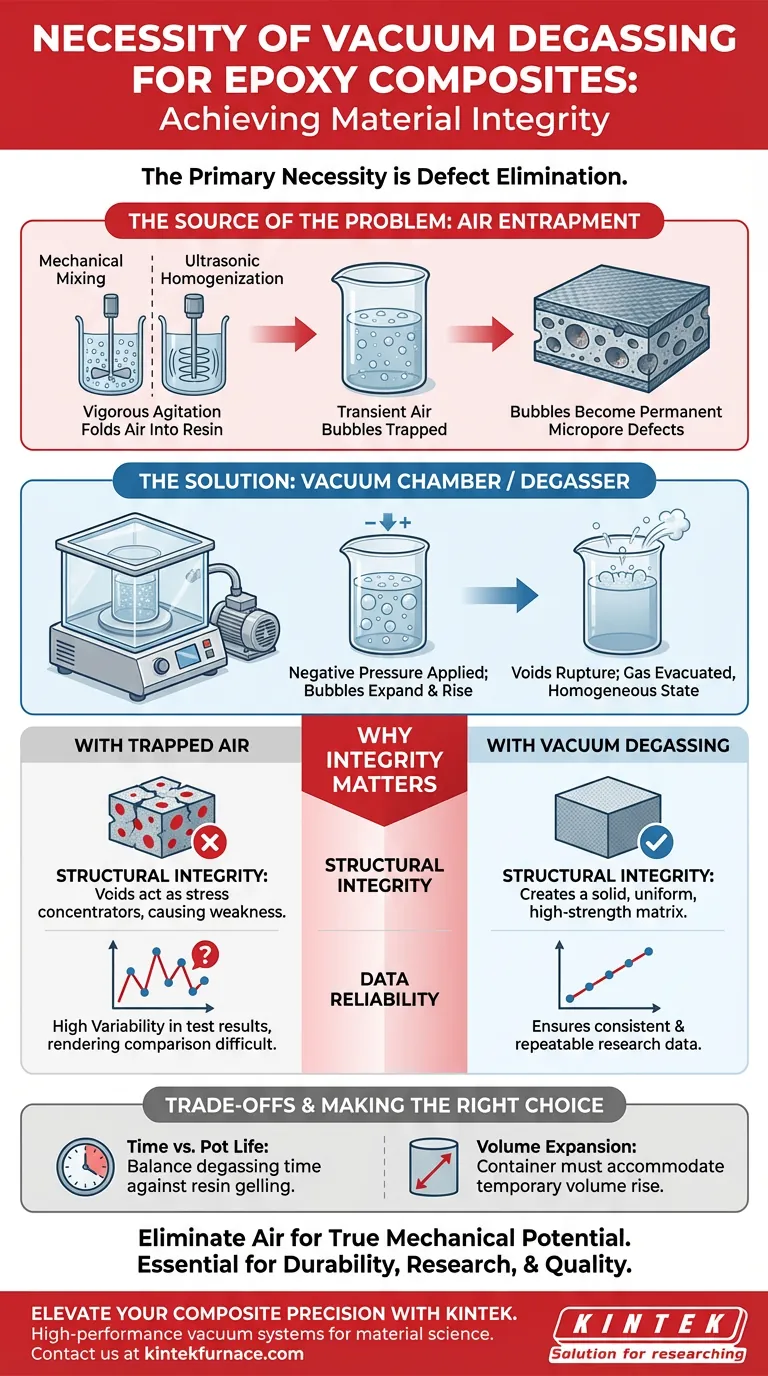

A necessidade primária é a eliminação de defeitos. Quando a resina epóxi é submetida a mistura mecânica ou homogeneização ultrassônica, bolhas de ar são inevitavelmente aprisionadas no líquido viscoso. Uma câmara de vácuo ou desgaseificador é necessária para criar um ambiente de pressão negativa que força essas bolsas de ar para fora da mistura antes que ela endureça.

A presença de ar aprisionado cria defeitos de microporos que comprometem fundamentalmente o material. A desgaseificação a vácuo é essencial para remover esses vazios, garantindo que o compósito mantenha sua integridade estrutural pretendida e produza resultados de testes mecânicos consistentes e confiáveis.

A Fonte do Problema

A Inevitabilidade do Aprisionamento de Ar

O processo de preparação de compósitos epóxi quase sempre envolve agitação vigorosa. Quer você esteja usando lâminas de mistura mecânica ou homogeneização ultrassônica para misturar componentes, a ação física incorpora ar ao líquido.

De Bolhas a Defeitos

Se essa mistura for curada sem intervenção, essas bolhas de ar transitórias se tornam características permanentes do material sólido. Em ciência de materiais, estas são classificadas como defeitos de microporos.

O Impacto na Matriz

Esses defeitos interrompem a continuidade da matriz polimérica. Em vez de um compósito sólido e uniforme, você acaba com um material repleto de vazios microscópicos que atuam como falhas internas.

O Mecanismo de Desgaseificação

Aplicação de Pressão Negativa

Uma câmara de vácuo opera reduzindo significativamente a pressão atmosférica ao redor da resina. À medida que a pressão cai, as bolhas de ar aprisionadas se expandem e sobem rapidamente para a superfície do líquido.

Ruptura dos Vazios

Uma vez na superfície, essas bolhas se rompem e o gás é evacuado da câmara. Isso efetivamente "reinicia" a densidade da mistura, retornando-a a um estado homogêneo livre de inclusões de gás.

Por Que Integridade e Confiabilidade Importam

Preservação da Integridade Estrutural

O objetivo principal de um compósito é geralmente resistência mecânica ou durabilidade. Defeitos de microporos atuam como concentradores de tensão, tornando a peça final significativamente mais fraca do que seu limite teórico.

Garantia de Testes Confiáveis

Para pesquisa ou controle de qualidade, a confiabilidade dos dados é fundamental. Se você testar uma amostra cheia de vazios aleatórios, seus resultados refletirão os defeitos em vez das verdadeiras propriedades do material.

Consistência Entre Amostras

A desgaseificação garante que cada amostra seja uniforme. Sem ela, a distribuição aleatória de bolhas leva a uma alta variabilidade nos dados de desempenho, tornando a análise comparativa difícil ou impossível.

Entendendo os Compromissos

Tempo vs. Tempo de Vida da Resina

A desgaseificação a vácuo leva tempo. Você deve equilibrar a duração do processo de vácuo com o tempo de vida da resina (tempo de trabalho) de sua epóxi; se a resina começar a gelificar enquanto ainda estiver sob vácuo, o processo falhará.

Expansão de Volume

À medida que as bolhas se expandem sob vácuo, o volume geral da resina aumenta temporariamente (muitas vezes dobrando ou triplicando). O recipiente deve ser grande o suficiente para acomodar essa elevação para evitar que a resina transborde para a bomba de vácuo.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que seu compósito atenda aos seus requisitos específicos, aplique a seguinte lógica:

- Se seu foco principal é Durabilidade Estrutural: Você deve desgaseificar para eliminar concentradores de tensão que podem levar a rachaduras prematuras ou falhas sob carga.

- Se seu foco principal é Pesquisa e Testes: Você deve desgaseificar para evitar que o conteúdo variável de vazios distorça seus dados e reduza a repetibilidade de seus experimentos.

Eliminar o aprisionamento de ar não é meramente um passo estético; é um requisito fundamental para alcançar o verdadeiro potencial mecânico dos compósitos epóxi.

Tabela Resumo:

| Característica | Impacto do Aprisionamento de Ar | Benefício da Desgaseificação a Vácuo |

|---|---|---|

| Integridade Estrutural | Vazios atuam como concentradores de tensão; causam fragilidade | Cria uma matriz sólida, uniforme e de alta resistência |

| Confiabilidade dos Dados | Alta variabilidade nos resultados de testes mecânicos | Garante dados de pesquisa consistentes e repetíveis |

| Qualidade do Material | Defeitos de microporos internos e falhas superficiais | Material homogêneo livre de inclusões de gás |

| Desempenho | Rachaduras prematuras e falha do material | Maximiza o potencial mecânico teórico |

Eleve a Precisão do Seu Compósito com a KINTEK

Não deixe que o ar aprisionado comprometa sua pesquisa ou qualidade de produção. A KINTEK fornece câmaras de vácuo e sistemas de desgaseificação de alto desempenho projetados para atender às rigorosas demandas da ciência de materiais avançados. Apoiados por P&D e fabricação especializados, oferecemos sistemas de laboratório personalizáveis de Vácuo, CVD e alta temperatura, adaptados às suas necessidades exclusivas de processamento de epóxi.

Pronto para eliminar defeitos e alcançar desempenho superior do material? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de vácuo perfeita para o seu laboratório.

Guia Visual

Referências

- Mertol Tüfekci, Loïc Salles. Nonlinear behaviour of epoxy and epoxy-based nanocomposites: an integrated experimental and computational analysis. DOI: 10.1080/15397734.2023.2293763

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a importância do grau de vácuo em fornos de sinterização a vácuo? Otimize a Pureza e o Desempenho do Material

- Quais são as vantagens do isolamento totalmente em feltro? Aumente a Eficiência e Precisão em Processos de Alta Temperatura

- Quais são as principais características dos fornos de sinterização por pressão a vácuo? Desvende Materiais Densos e de Alta Pureza

- Como os materiais podem ser carregados em um forno a vácuo horizontal? Otimize seu processo de tratamento térmico

- Qual é o propósito específico de usar um forno a vácuo para Bi2Se3 mesoporoso? Aumentar a pureza e o acesso aos poros

- Como opera um forno moderno de sinterização sob pressão? Desbloqueie Materiais de Alta Densidade com Precisão

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Quais são os principais benefícios da tecnologia de fornos a vácuo? Alcance Qualidade e Consistência Superiores do Material