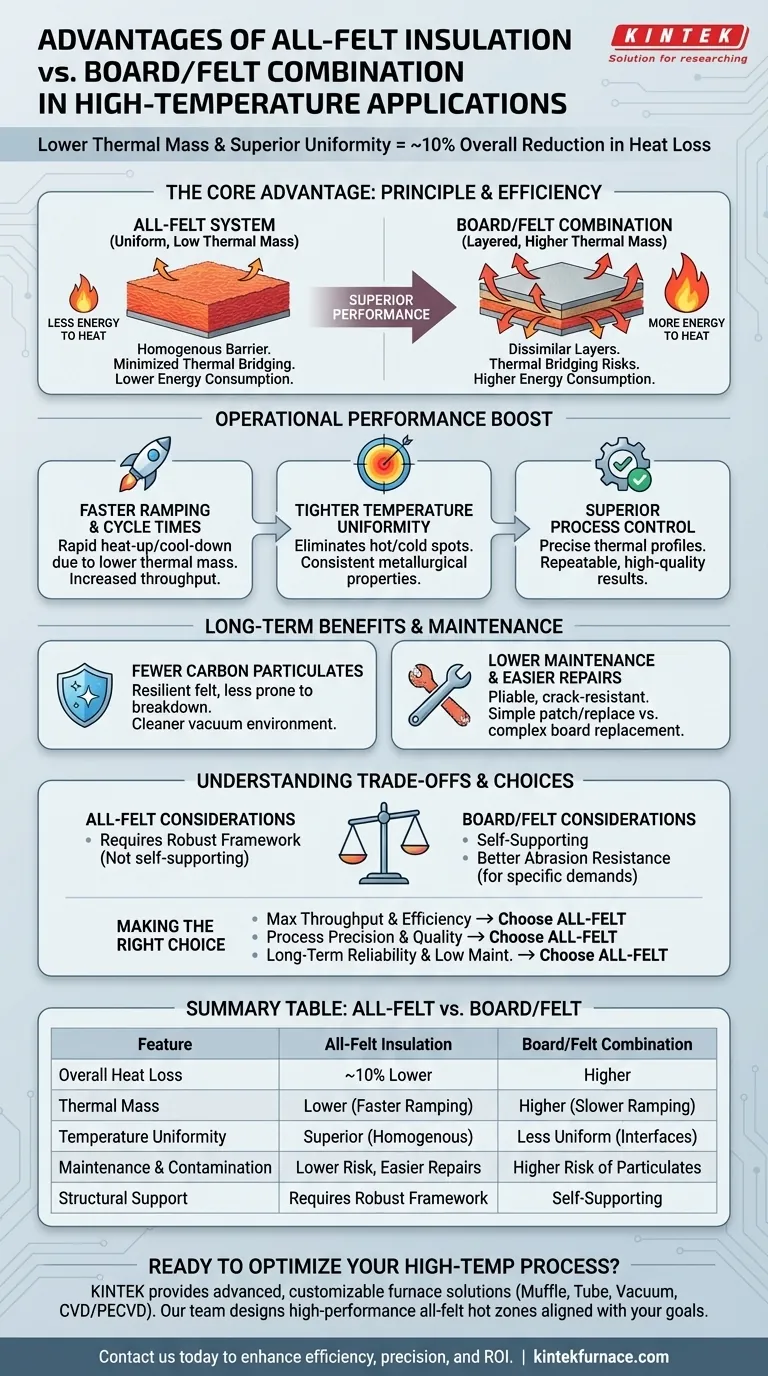

Em aplicações de alta temperatura, um sistema de isolamento totalmente em feltro oferece vantagens significativas de desempenho em relação a uma combinação tradicional de placa rígida e feltro. Ele proporciona uma barreira térmica superior, resultando em aproximadamente uma redução geral de 10% na perda de calor. Essa eficiência aprimorada se traduz diretamente em menor consumo de energia, tempos de ciclo de equipamento mais rápidos e controle de processo mais preciso.

A principal vantagem do isolamento totalmente em feltro decorre de sua menor massa térmica e uniformidade superior. Essa única característica cria uma cascata de benefícios, aprimorando tudo, desde a eficiência energética e velocidade operacional até a repetibilidade do processo e os custos de manutenção a longo prazo.

O Princípio: Massa Térmica e Eficiência

As diferenças fundamentais entre as combinações totalmente em feltro e placa/feltro começam com suas propriedades físicas. Entender isso é fundamental para apreciar o impacto operacional.

Menor Perda de Calor

Uma zona quente totalmente em feltro oferece uma barreira isolante mais homogênea. Essa uniformidade minimiza as pontes térmicas — caminhos diretos para o escape de calor — que são mais comuns em sistemas em camadas de materiais diferentes, como placa e feltro. O resultado é uma contenção mais eficaz da energia térmica e uma redução direta na perda geral de calor.

Consumo de Energia Reduzido

O isolamento não apenas impede que o calor escape; ele também absorve o próprio calor. O feltro tem uma massa térmica menor do que a placa rígida, o que significa que requer menos energia para atingir a temperatura alvo. Isso, combinado com uma menor perda geral de calor, significa que seu sistema consome significativamente menos energia durante cada ciclo operacional.

Como o Feltro Totalmente Aprimora o Desempenho Operacional

A eficiência térmica do feltro totalmente se traduz diretamente em melhorias mensuráveis na velocidade, precisão e qualidade do produto.

Tempos de Rampa e Ciclo Mais Rápidos

Como o feltro totalmente tem uma massa térmica menor, ele aquece e esfria muito mais rápido do que os materiais de placa mais densos. Isso permite uma rampa de temperatura mais rápida, reduzindo dramaticamente o tempo total do ciclo para processos como tratamento térmico a vácuo ou brasagem. Para instalações focadas na produção, esta é uma vantagem crítica.

Uniformidade de Temperatura Mais Rigorosa

Uma zona quente construída inteiramente de feltro é estrutural e termicamente homogênea. Isso elimina os pontos quentes e frios que podem se desenvolver nas interfaces entre as camadas de placa e feltro. O resultado é uma uniformidade de temperatura excepcional em toda a área de trabalho, o que é vital para alcançar propriedades metalúrgicas consistentes e qualidade da peça.

Controle de Processo Superior

A combinação de resposta térmica mais rápida e excelente uniformidade de temperatura oferece aos operadores um controle mais rigoroso e repetível sobre todo o processo. Os perfis térmicos podem ser executados com maior precisão, garantindo que as peças atendam consistentemente às especificações rigorosas em cada execução.

Compreendendo os Benefícios a Longo Prazo

Além de um único ciclo, a escolha do material de isolamento tem um impacto duradouro na manutenção, limpeza do sistema e confiabilidade geral.

Menos Partículas de Carbono

A placa de carbono rígida pode se tornar quebradiça com o tempo e é mais suscetível a danos por choque mecânico ou vibração. Essa degradação libera partículas de carbono, que podem contaminar o ambiente de vácuo e a superfície dos produtos que estão sendo processados. O feltro é mais resiliente e menos propenso a esse tipo de quebra.

Menor Manutenção e Reparos Mais Fáceis

Quando uma seção de placa rígida racha ou falha, muitas vezes requer uma substituição complexa e demorada. O feltro, sendo maleável, é muito mais resistente a rachaduras. Se ocorrerem danos, uma seção de feltro pode ser remendada ou substituída com muito mais facilidade, reduzindo significativamente o tempo de inatividade e os custos de manutenção.

Compreendendo as Desvantagens

Embora o feltro totalmente ofereça vantagens convincentes, nenhuma escolha de engenharia é isenta de desvantagens. É crucial considerar o quadro completo.

Considerações Estruturais

A placa rígida é, por sua natureza, autossustentável. Um sistema totalmente em feltro não é. Ele requer uma estrutura mais complexa e robusta de retentores e ferragens de montagem para manter sua forma e posição. Isso pode influenciar o projeto e a construção iniciais da zona quente.

Demandas Específicas da Aplicação

Em certos processos onde a face do isolamento pode estar sujeita a contato mecânico direto ou fluxos de gás de alta velocidade, uma face quente de placa rígida pode ser especificada por sua durabilidade superior contra abrasão. No entanto, isso é frequentemente resolvido usando um sistema combinado onde a camada mais interna é uma placa durável e as camadas externas são feltro eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada por seus principais objetivos operacionais e de negócios.

- Se seu foco principal é o rendimento máximo e a eficiência energética: Escolha um sistema totalmente em feltro para aproveitar seus tempos de ciclo rápidos e menor consumo de energia.

- Se seu foco principal é a precisão do processo e a qualidade da peça: Um sistema totalmente em feltro é a escolha superior por sua excelente uniformidade de temperatura e baixo risco de contaminação por partículas.

- Se seu foco principal é a confiabilidade a longo prazo e baixa manutenção: A durabilidade e a fácil reparabilidade do feltro totalmente reduzirão o tempo de inatividade e os custos operacionais ao longo da vida útil do equipamento.

Em última análise, a seleção do isolamento certo é uma decisão estratégica que alinha o desempenho térmico do seu equipamento com seus objetivos operacionais de longo prazo.

Tabela Resumo:

| Característica | Isolamento Totalmente em Feltro | Combinação Placa/Feltro |

|---|---|---|

| Perda Geral de Calor | ~10% Menor | Maior |

| Massa Térmica | Menor (Rampa Mais Rápida) | Maior (Rampa Mais Lenta) |

| Uniformidade de Temperatura | Superior (Homogênea) | Menos Uniforme (Interfaces) |

| Manutenção e Contaminação | Menor Risco, Reparos Mais Fáceis | Maior Risco de Partículas |

| Suporte Estrutural | Requer Estrutura Robusta | Autossustentável |

Pronto para Otimizar Seu Processo de Alta Temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Seja seu objetivo o rendimento máximo, a precisão máxima do processo ou a confiabilidade a longo prazo, nossa equipe pode projetar um sistema de isolamento — incluindo zonas quentes de feltro totalmente de alto desempenho — que se alinha com seus objetivos operacionais.

Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência, precisão e ROI do seu equipamento.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros