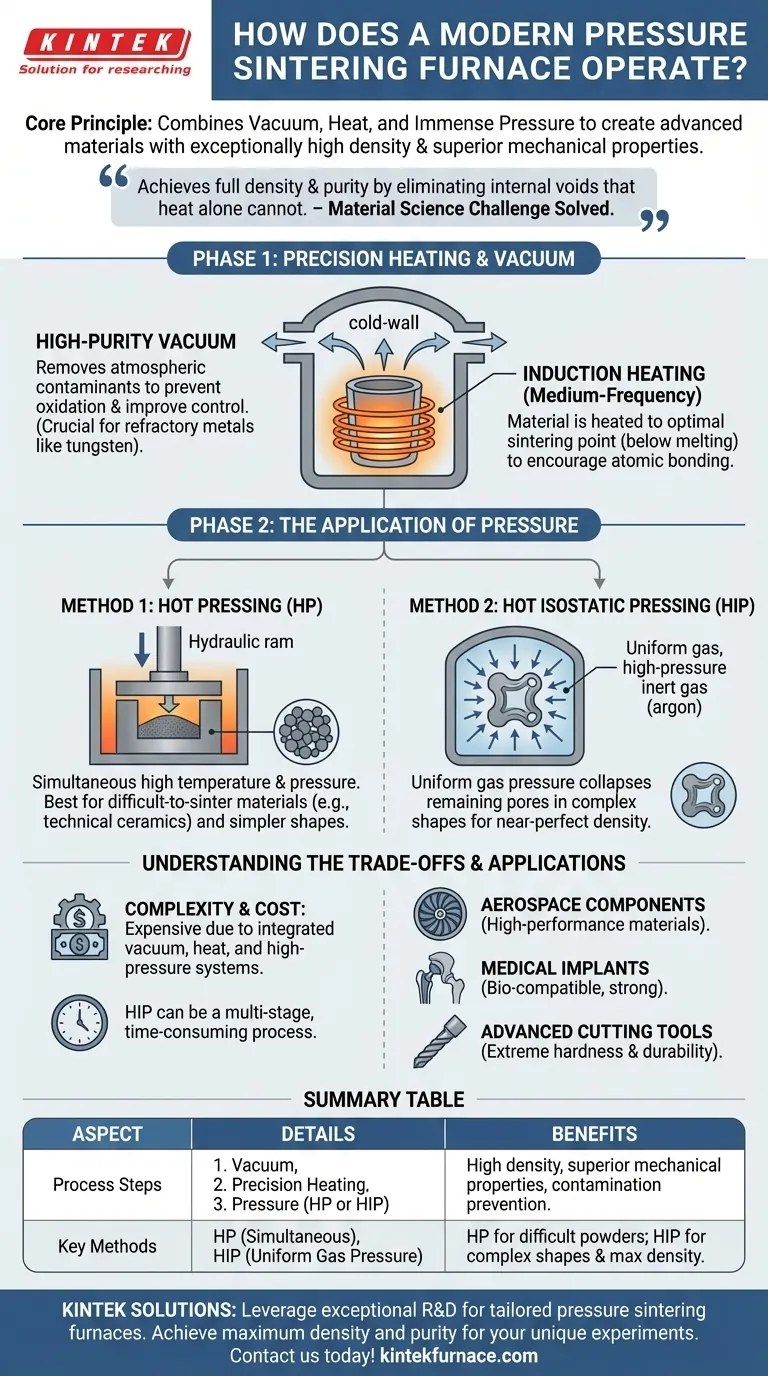

Em sua essência, um forno moderno de sinterização sob pressão opera em uma sequência controlada: primeiro aquece os materiais em um vácuo de alta pureza para evitar contaminação e, em seguida, aplica pressão imensa para compactá-los e solidificá-los. Essa combinação de vácuo, calor e pressão permite a criação de materiais avançados com densidade excepcionalmente alta e propriedades mecânicas superiores que seriam impossíveis de alcançar apenas com o aquecimento.

O desafio fundamental na ciência dos materiais é alcançar densidade total e pureza. Um forno de sinterização sob pressão resolve isso removendo sistematicamente os contaminantes atmosféricos com um vácuo antes de usar altas temperaturas e pressão imensa para forçar fisicamente as partículas do material a se unirem, eliminando vazios internos.

O Princípio Central: Por Que a Sinterização Precisa de Pressão

O que é Sinterização?

Sinterização é um processo onde um material em pó é aquecido a uma temperatura logo abaixo de seu ponto de fusão. Nessa temperatura, os átomos nas partículas se difundem pelas fronteiras das partículas adjacentes, fundindo-as em uma peça sólida.

O objetivo é criar um objeto sólido e denso a partir de um pó. No entanto, a sinterização tradicional (usando apenas calor) frequentemente deixa pequenos vazios ou poros, o que pode comprometer a resistência e o desempenho do material final.

O Papel do Vácuo

A primeira etapa crítica em um forno moderno é criar um vácuo de alta pureza. A remoção dos gases atmosféricos da câmara cumpre dois propósitos vitais.

Primeiro, previne a oxidação e a contaminação. Muitos materiais avançados, especialmente metais refratários como o tungstênio, reagem com o oxigênio em altas temperaturas, degradando sua qualidade. Um vácuo garante que o material permaneça puro.

Segundo, melhora o controle do processo. A remoção do ar permite um ambiente de aquecimento mais estável e previsível, levando a um produto final mais consistente e confiável.

Desconstruindo o Forno Moderno: Um Processo Passo a Passo

Um forno moderno de sinterização sob pressão é um vaso sofisticado de "parede fria". Isso significa que o corpo do forno é ativamente resfriado enquanto apenas os elementos de aquecimento internos e a peça de trabalho ficam extremamente quentes, permitindo um gerenciamento térmico preciso.

Fase 1: Aquecimento de Precisão

Uma vez estabelecido o vácuo, o material é aquecido. Isso é tipicamente feito usando um método como o aquecimento por indução de média frequência, onde um poderoso campo magnético aquece um cadinho (frequentemente feito de tungstênio ou grafite), que então irradia calor para a peça de trabalho.

A temperatura é cuidadosamente elevada ao ponto de sinterização ideal do material — quente o suficiente para incentivar a ligação atômica, mas não quente o suficiente para derretê-lo.

Fase 2: Aplicação da Pressão

Esta é a fase definidora do processo. A pressão é usada para fechar fisicamente os vazios internos que o calor sozinho não consegue eliminar. Existem dois métodos principais para aplicar essa pressão.

Prensagem a Quente (HP - Hot Pressing): Neste método, alta temperatura e alta pressão são aplicadas simultaneamente. Um pistão físico pressiona o pó do material dentro de um molde enquanto ele está sendo aquecido. Isso é particularmente eficaz para materiais como cerâmicas que são difíceis de fundir.

Prensagem Isostática a Quente (HIP - Hot Isostatic Pressing): Esta é uma abordagem mais comum para alcançar densidade quase perfeita. O material é primeiro sinterizado a vácuo (ou baixa pressão) até uma densidade inicial. Em seguida, o forno é reabastecido com um gás inerte de alta pressão (como argônio). Essa pressão imensa e uniforme colapsa quaisquer poros internos remanescentes, resultando em uma peça totalmente densa.

Entendendo as Trocas

Complexidade e Custo

Esses fornos são sistemas altamente complexos que integram tecnologia de vácuo, engenharia de alta temperatura e sistemas hidráulicos ou de gás de alta pressão. Essa natureza interdisciplinar os torna caros para adquirir, operar e manter.

Prensagem a Quente vs. Prensagem Isostática a Quente

Prensagem a Quente (HP) é excelente para compactar pós que resistem à sinterização, mas muitas vezes é limitada a formas mais simples devido ao uso de um molde e pistão físicos.

Prensagem Isostática a Quente (HIP) pode ser aplicada a formas complexas porque a pressão do gás é uniforme (isostática) de todas as direções. No entanto, é um processo de múltiplas etapas e pode consumir mais tempo.

Adequação do Material

Embora transformadora, a sinterização sob pressão não é uma solução universal. É mais benéfica para materiais de alto desempenho onde alcançar a densidade e pureza máximas são cruciais para a função, como em componentes aeroespaciais, implantes médicos e ferramentas de corte avançadas. Para aplicações menos exigentes, a sinterização convencional pode ser suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Ao considerar esta tecnologia, seu objetivo final determina a melhor abordagem.

- Se seu foco principal é alcançar a densidade teórica máxima em peças complexas: O processo de duas etapas de sinterização a vácuo seguida por Prensagem Isostática a Quente (HIP) é o método definitivo.

- Se seu foco principal é consolidar pós difíceis de sinterizar, como cerâmicas técnicas: O método de Prensagem a Quente (HP), que aplica pressão durante o aquecimento, é frequentemente a escolha mais eficaz.

- Se seu foco principal é garantir a maior pureza do material: A etapa de vácuo é o elemento mais crítico, pois elimina o risco de oxidação e contaminação durante o ciclo de alta temperatura.

Ao dominar a interação entre vácuo, calor e pressão, esses fornos capacitam os engenheiros a projetar e criar materiais com propriedades que antes eram inatingíveis.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Etapas do Processo | 1. Criação de vácuo para pureza 2. Aquecimento de precisão 3. Aplicação de pressão (HP ou HIP) |

| Métodos Principais | Prensagem a Quente (HP): Calor e pressão simultâneos Prensagem Isostática a Quente (HIP): Pressão de gás uniforme para formas complexas |

| Benefícios | Alta densidade, propriedades mecânicas superiores, prevenção de contaminação |

| Aplicações | Componentes aeroespaciais, implantes médicos, ferramentas de corte avançadas |

Pronto para aprimorar seus projetos de ciência dos materiais com soluções avançadas de fornos de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios fornos de sinterização sob pressão personalizados, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para alcançar densidade e pureza máximas. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que um forno de tubo a vácuo de alta precisão é essencial para o grafeno CVD? Domine o Controle de Crescimento e a Pureza

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Qual é a importância dos fornos de porcelana na investigação académica e científica?Ferramentas essenciais para a inovação a alta temperatura

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz