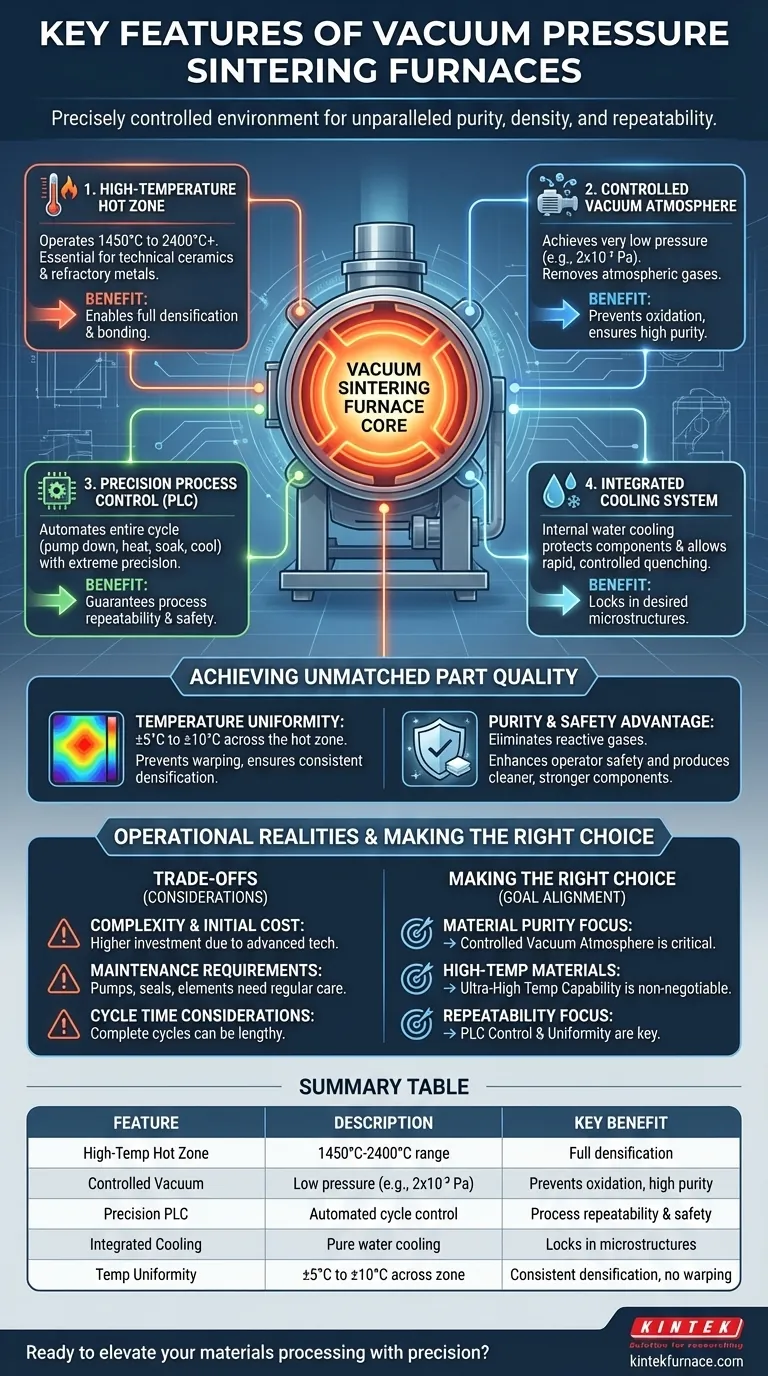

Na sua essência, os fornos de sinterização por pressão a vácuo são definidos por quatro características principais. Estas são uma zona quente de ultra-alta temperatura, um ambiente de vácuo altamente controlado, um sistema de controlo sofisticado baseado em PLC para automação de processos e um sistema de arrefecimento integrado. Juntos, estes elementos permitem o processamento de materiais avançados que são impossíveis de criar usando fornos atmosféricos convencionais.

Um forno de sinterização por pressão a vácuo não é simplesmente um forno de alta temperatura. É um ambiente precisamente controlado, projetado para manipular temperatura, pressão e atmosfera para alcançar propriedades específicas do material, proporcionando pureza, densidade e repetibilidade de processo incomparáveis.

Os Pilares Fundamentais da Sinterização a Vácuo

Para entender o valor desta tecnologia, é preciso compreender como as suas características primárias funcionam em conjunto. Cada componente aborda um desafio fundamental na ciência dos materiais.

Característica 1: A Zona Quente de Alta Temperatura

A função principal do forno é gerar calor extremo. A maioria dos modelos opera numa faixa de 1450°C a 2400°C, com alguns capazes de atingir temperaturas ainda mais elevadas.

Esta capacidade é essencial para a sinterização de materiais com pontos de fusão muito elevados, como cerâmicas técnicas, carbonetos de tungsténio e outros metais refratários. Sem estas temperaturas, a densificação e a ligação completas não podem ocorrer.

Característica 2: A Atmosfera de Vácuo Controlado

Operar sob um vácuo é o que realmente distingue este processo. O sistema bombeia os gases atmosféricos para atingir pressões muito baixas, por vezes tão baixas como 2x10⁻³ Pa ou menos.

Esta ausência quase total de oxigénio previne a oxidação e outras reações químicas que contaminariam o material a altas temperaturas. Também ajuda a remover ligantes e outros subprodutos do processo, resultando numa peça acabada com uma pureza excecionalmente alta.

Característica 3: Controlo Preciso do Processo (PLC)

Os fornos modernos são governados por um Controlador Lógico Programável (PLC). Este sistema de controlo por computador gere cada etapa do ciclo de sinterização com extrema precisão.

O PLC automatiza as sequências complexas de esvaziamento da câmara para vácuo, aumento da temperatura, manutenção de uma temperatura específica (imersão) e arrefecimento. Esta automação garante que cada ciclo de produção seja idêntico, proporcionando uma repetibilidade de processo incomparável. O PLC também integra todos os sistemas de monitorização de segurança.

Característica 4: Sistema de Arrefecimento Integrado

Gerir o calor extremo também requer uma solução de arrefecimento eficaz. Estes fornos utilizam um sistema de arrefecimento de água pura de circulação interna para proteger o corpo do forno, vedações e componentes de potência de danos térmicos.

Além disso, este sistema permite o arrefecimento rápido e controlado da peça sinterizada. Esta capacidade de arrefecer rapidamente o material a taxas específicas é crítica para fixar as microestruturas e propriedades mecânicas desejadas.

Alcançando Qualidade de Peça Incomparável

A sinergia destas características traduz-se diretamente numa qualidade e fiabilidade superiores do produto. O foco é menos no aquecimento e mais na criação das condições perfeitas para a transformação do material.

A Importância da Uniformidade da Temperatura

Uma métrica de desempenho crítica é a uniformidade da temperatura, frequentemente especificada dentro de ±5°C a ±10°C em toda a zona quente.

Isto garante que toda a peça, independentemente da sua geometria, seja aquecida uniformemente. Previne tensões internas, empenamento ou densificação inconsistente, que são pontos de falha comuns em fornos menos avançados.

A Vantagem da Pureza e Segurança

O ambiente de vácuo é fundamental tanto para a qualidade quanto para a segurança. Ao eliminar os gases atmosféricos, o risco de incêndio ou explosão de materiais reativos é praticamente nulo.

Este ambiente controlado aumenta a segurança do operador, ao mesmo tempo que produz componentes mais limpos, mais fortes e mais fiáveis, removendo impurezas indesejadas durante o processo de aquecimento.

Compreendendo os Compromissos e Realidades Operacionais

Embora poderosa, esta tecnologia vem com considerações específicas que devem ser compreendidas para garantir uma implementação bem-sucedida e um retorno positivo sobre o investimento.

Complexidade e Custo Inicial

Os fornos de sinterização por pressão a vácuo são instrumentos sofisticados e de alta precisão. O seu custo de aquisição inicial é significativamente mais alto do que o dos fornos atmosféricos tradicionais devido às bombas de vácuo, controlos avançados e construção robusta necessários.

Requisitos de Manutenção

Os sistemas que criam e mantêm o ambiente de vácuo, como bombas, vedações e manómetros, exigem manutenção regular e especializada. Elementos de aquecimento e termopares também têm uma vida útil finita e devem ser substituídos periodicamente para garantir desempenho e precisão.

Considerações sobre o Tempo de Ciclo

Um ciclo completo de sinterização a vácuo pode ser demorado. O tempo necessário para esvaziar a câmara até o nível de vácuo alvo, aquecer à temperatura, manter e arrefecer de forma controlada pode estender-se por muitas horas, o que deve ser considerado no planeamento da produção.

Tomar a Decisão Certa para o Seu Objetivo

A seleção do equipamento certo depende inteiramente do seu objetivo final. As características de um forno de sinterização a vácuo abordam diretamente desafios específicos na fabricação avançada.

- Se o seu foco principal é a pureza do material e a eliminação da oxidação: A atmosfera de vácuo controlada é a característica mais crítica, tornando esta tecnologia de forno essencial.

- Se estiver a trabalhar com cerâmicas de alto desempenho ou metais refratários: A capacidade de ultra-alta temperatura é a característica inegociável de que precisa.

- Se o seu foco principal é a repetibilidade do processo para produção de alto volume: O sistema de controlo PLC e a uniformidade de temperatura garantida são os fatores mais importantes para garantir uma qualidade consistente.

Ao compreender como estas características centrais resolvem desafios específicos de processamento de materiais, pode determinar com confiança como esta tecnologia se alinha com os objetivos do seu projeto.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Zona Quente de Alta Temperatura | Opera de 1450°C a 2400°C para sinterização de materiais com alto ponto de fusão | Permite a densificação completa de cerâmicas e metais refratários |

| Atmosfera de Vácuo Controlado | Atinge baixas pressões (ex: 2x10⁻³ Pa) para remover gases atmosféricos | Previne a oxidação, garante alta pureza do material |

| Controlo de Processo de Precisão (PLC) | Controlo automatizado dos ciclos de vácuo, temperatura e arrefecimento | Garante a repetibilidade do processo e segurança |

| Sistema de Arrefecimento Integrado | Utiliza arrefecimento por água pura para arrefecimento rápido e controlado da peça | Fixa as microestruturas e propriedades mecânicas desejadas |

| Uniformidade da Temperatura | Mantém ±5°C a ±10°C em toda a zona quente | Previne empenamento e garante densificação consistente |

Pronto para elevar o processamento dos seus materiais com precisão e fiabilidade? Na KINTEK, aproveitamos uma P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Quer esteja a trabalhar com cerâmicas técnicas, metais refratários ou outros materiais avançados, os nossos fornos de sinterização por pressão a vácuo oferecem pureza, densidade e repetibilidade inigualáveis. Contacte-nos hoje para discutir como podemos otimizar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão