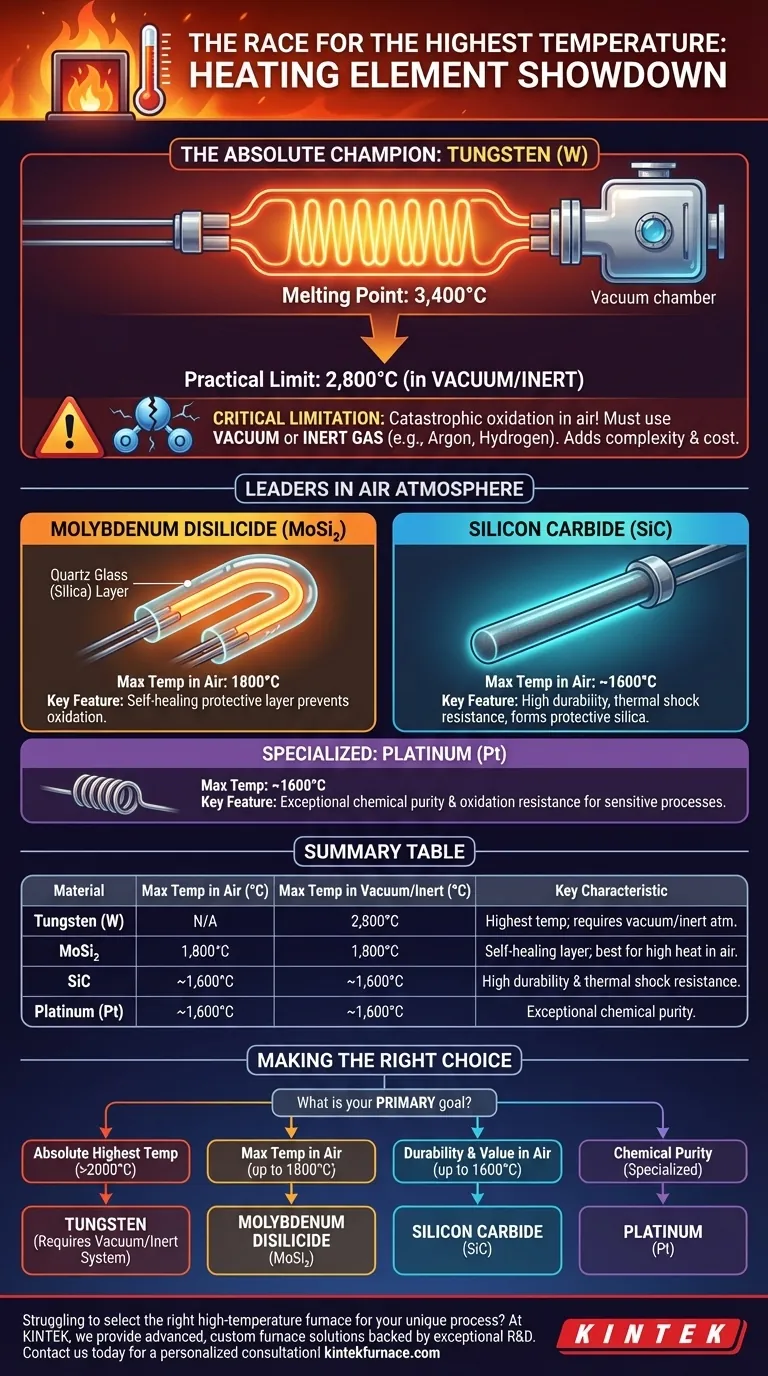

No reino do aquecimento elétrico, o tungstênio destaca-se como o material capaz de atingir as temperaturas mais altas. Com um ponto de fusão de 3.400°C (6.152°F), fornos especializados que utilizam elementos de aquecimento de tungstênio podem atingir temperaturas operacionais estáveis e práticas de até 2.800°C (5.072°F).

Embora o tungstênio atinja as temperaturas máximas possíveis, sua extrema reatividade com o oxigênio é sua limitação crítica. Isso significa que a escolha de um elemento de aquecimento está menos relacionada à temperatura máxima absoluta e mais à atmosfera operacional necessária para o seu processo.

O Máximo Absoluto: Entendendo o Tungstênio

As propriedades exclusivas do tungstênio o tornam a única escolha para as aplicações de temperatura mais extremas, mas essas propriedades vêm com requisitos operacionais rigorosos.

Ponto de Fusão Incomparável

O tungstênio tem o ponto de fusão mais alto de qualquer metal, o que é a razão fundamental pela qual ele pode servir como elemento de aquecimento em temperaturas onde outros falhariam.

Limites Operacionais Práticos

A temperatura operacional máxima de um forno é sempre definida bem abaixo do ponto de fusão do elemento. Essa margem garante uma vida útil razoável e evita falhas catastróficas, razão pela qual os elementos de tungstênio são tipicamente classificados para uso de até 2.800°C.

O Requisito Crítico: Controle de Atmosfera

O tungstênio oxida catastroficamente em altas temperaturas. Se aquecido na presença de ar (oxigênio), ele queimará quase instantaneamente.

Portanto, os elementos de tungstênio devem ser operados em vácuo ou em uma atmosfera inerte protetora (como argônio) ou uma atmosfera redutora (como hidrogênio). Isso adiciona complexidade e custo significativos ao projeto do forno.

Líderes de Alta Temperatura para Uso no Ar

Para aplicações que devem operar em atmosfera de ar, é necessária uma classe diferente de materiais. Esses elementos não conseguem igualar a temperatura máxima do tungstênio, mas são os campeões para processos de alto calor em ar normal.

Dissiliceto de Molibdênio (MoSi₂)

Esses elementos à base de cerâmica são a escolha ideal para as temperaturas mais altas no ar, capazes de operar até 1800°C (3272°F).

Sua principal característica é a capacidade de formar uma camada protetora e autorreparável de vidro de quartzo (sílica) em sua superfície quando aquecidos. Essa camada impede que o oxigênio atinja e destrua o material subjacente.

Carbeto de Silício (SiC)

O carbeto de silício é outro elemento de aquecimento cerâmico conhecido por sua durabilidade e excelente desempenho no ar, com temperaturas operacionais máximas típicas em torno de 1600°C (2912°F).

Assim como o MoSi₂, ele forma uma camada protetora de sílica. O SiC é frequentemente valorizado por sua alta resistência mecânica e resistência ao choque térmico.

Metais do Grupo da Platina

Metais como platina e ródio são às vezes usados como elementos de aquecimento em fornos de laboratório especializados. Embora sua temperatura máxima seja menor que a do MoSi₂, eles oferecem resistência excepcional à oxidação e contaminação química, o que é crucial para processos de alta pureza, como a fabricação de vidro.

Entendendo as Compensações

A escolha de um elemento de aquecimento é uma decisão de engenharia que envolve equilibrar desempenho, custo e complexidade. Nenhum material é o melhor para todas as situações.

Atmosfera vs. Temperatura

Esta é a compensação mais fundamental. Se você precisar exceder ~1800°C, você não tem escolha a não ser usar tungstênio e investir no sistema de vácuo ou atmosfera controlada necessário para protegê-lo.

Custo e Fragilidade

Elementos cerâmicos de alta temperatura como MoSi₂ e SiC são significativamente mais caros do que elementos metálicos comuns (como Nichrome). Eles também são frágeis à temperatura ambiente e exigem manuseio cuidadoso e técnicas de montagem especializadas para evitar quebras.

Complexidade do Sistema

Um forno de tungstênio é inerentemente um sistema complexo e caro devido à necessidade de uma câmara hermética a vácuo, bombas e sistemas de gerenciamento de gás. Fornos que usam elementos MoSi₂ ou SiC podem ser mais simples e menos caros, pois não exigem esse controle atmosférico.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico ditará o material ideal.

- Se o seu foco principal é atingir a temperatura absoluta mais alta (acima de 2000°C): O tungstênio é sua única opção viável, mas você deve estruturar seu processo em torno de um forno a vácuo ou com atmosfera controlada.

- Se o seu foco principal é a temperatura máxima em uma atmosfera de ar (até 1800°C): O dissiliceto de molibdênio (MoSi₂) é o padrão da indústria para desempenho de ponta no ar.

- Se o seu foco principal é durabilidade e confiabilidade no ar (até 1600°C): O carbeto de silício (SiC) oferece uma solução robusta e muitas vezes mais econômica para uma vasta gama de processos industriais.

- Se o seu foco principal é a pureza química em um processo especializado: Metais preciosos como a platina são escolhidos por sua inércia, apesar de um teto de temperatura mais baixo e custo de material mais alto.

Em última análise, a seleção do elemento de aquecimento correto é um equilíbrio entre sua temperatura alvo, atmosfera operacional e orçamento geral do sistema.

Tabela de Resumo:

| Material | Temp. Máx. no Ar (°C) | Temp. Máx. no Vácuo/Inerte (°C) | Característica Principal |

|---|---|---|---|

| Tungstênio (W) | Não Aplicável | 2.800°C | Temperatura mais alta; requer vácuo/atmosfera inerte |

| Dissiliceto de Molibdênio (MoSi₂) | 1.800°C | 1.800°C | Camada protetora autorreparável; melhor para calor elevado no ar |

| Carbeto de Silício (SiC) | ~1.600°C | ~1.600°C | Alta durabilidade e resistência ao choque térmico |

| Platina (Pt) | ~1.600°C | ~1.600°C | Pureza química excepcional e resistência à oxidação |

Com dificuldades para selecionar o forno de alta temperatura certo para seu processo exclusivo?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos diversificada — incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda. Trabalhamos com você para combinar precisamente o elemento de aquecimento e o sistema de forno com seus requisitos específicos de temperatura, atmosfera e aplicação, garantindo desempenho e longevidade ideais.

Deixe nossos especialistas ajudá-lo a atingir seus objetivos de temperatura extrema. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia