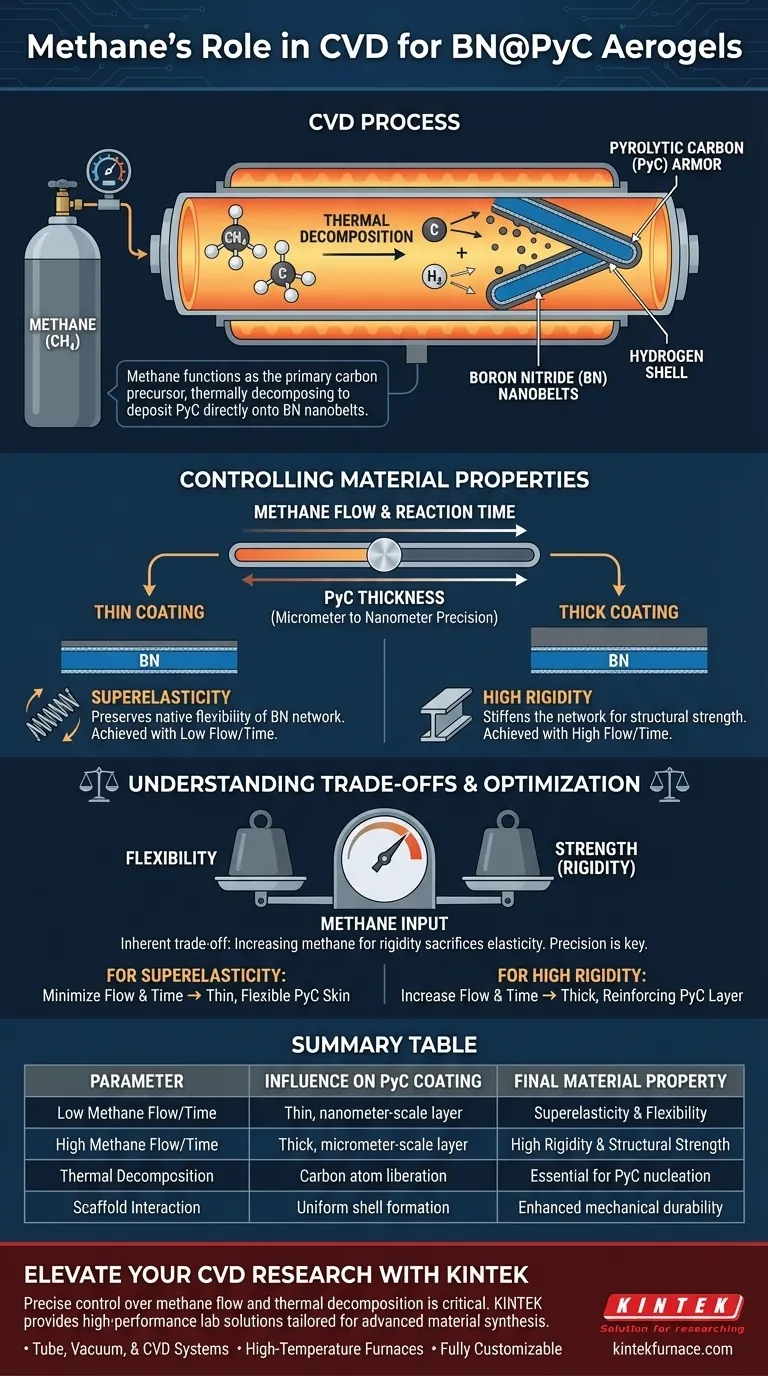

No processo de Deposição Química em Fase Vapor (CVD) para aerogéis BN@PyC, o metano funciona como o precursor de carbono primário. Ele é introduzido em um forno tubular de alta temperatura, onde sofre decomposição térmica, liberando átomos de carbono que se depositam como carbono pirolítico (PyC) diretamente nas superfícies de nanofitas de nitreto de boro (BN).

O metano atua como a fonte "blindada" sintonizável para a estrutura do aerogel. Ao regular seu fluxo e tempo de reação, você controla diretamente a espessura do revestimento de carbono, permitindo programar as propriedades mecânicas do material, de superelástico a altamente rígido.

O Mecanismo de Deposição

Decomposição Térmica

Dentro da câmara de reação, a alta energia térmica faz com que o gás metano se decomponha quimicamente. Essa decomposição é o primeiro passo crítico, liberando carbono do estado gasoso para que esteja disponível para deposição em estado sólido.

Criando a Blindagem de PyC

O carbono liberado não flutua sem rumo; ele nucleia e cresce no andaime de nitreto de boro (BN). Isso forma uma casca contínua de carbono pirolítico (PyC) ao redor das nanofitas, revestindo efetivamente a estrutura cerâmica subjacente.

Controlando as Propriedades do Material

Precisão na Nanoescala

A interação entre o suprimento de metano e o aerogel é altamente controlável. Ajustando a taxa de fluxo de metano e o tempo de reação, você pode ditar a espessura da camada de PyC depositada com precisão micrométrica ou nanométrica.

Transição de Estados Mecânicos

Esse controle sobre a espessura é a chave para determinar o comportamento físico final do aerogel. O revestimento derivado do metano impulsiona uma transição mecânica no material.

Um revestimento mais fino preserva a superelasticidade nativa da rede de BN. Um revestimento mais espesso, obtido com maior fluxo ou exposição mais longa, enrijece a rede, resultando em alta rigidez.

Compreendendo os Trade-offs

A Sensibilidade dos Parâmetros do Processo

Embora o metano permita o ajuste das propriedades, a relação entre a taxa de fluxo e a rigidez final é sensível. A falta de precisão no controle da fonte de gás pode levar a propriedades mecânicas não intencionais.

Equilibrando Flexibilidade e Resistência

Há um trade-off inerente ditado pela entrada de metano. Aumentar o fluxo de metano para maximizar a resistência estrutural (rigidez) sacrifica inerentemente a elasticidade do aerogel. Você não pode maximizar ambas as propriedades simultaneamente; os parâmetros de metano forçam uma escolha entre flexibilidade e rigidez.

Otimizando o Processo de Revestimento

Para alcançar o desempenho mecânico específico necessário para sua aplicação, concentre-se em manipular as variáveis de exposição ao metano.

- Se seu foco principal é Superelasticidade: Minimize a taxa de fluxo de metano e o tempo de reação para criar uma pele de PyC em nanoescala e flexível.

- Se seu foco principal é Alta Rigidez: Aumente a taxa de fluxo de metano e estenda o tempo de reação para construir uma camada de reforço mais espessa em microescala.

A função do metano é, em última análise, servir como o mostrador que define a identidade mecânica do seu produto aerogel final.

Tabela Resumo:

| Parâmetro | Influência no Revestimento de PyC | Propriedade Final do Material |

|---|---|---|

| Baixo Fluxo/Tempo de Metano | Camada fina em nanoescala | Superelasticidade e Flexibilidade |

| Alto Fluxo/Tempo de Metano | Camada espessa em microescala | Alta Rigidez e Resistência Estrutural |

| Decomposição Térmica | Liberação de átomos de carbono | Essencial para nucleação de PyC |

| Interação com o Andaime | Formação de casca uniforme | Durabilidade mecânica aprimorada |

Eleve sua Pesquisa em CVD com a KINTEK

O controle preciso do fluxo de metano e da decomposição térmica é crítico para a engenharia da próxima geração de aerogéis BN@PyC. A KINTEK fornece soluções de laboratório de alto desempenho adaptadas para a síntese de materiais avançados. Apoiados por P&D especializado e fabricação de precisão, oferecemos uma gama abrangente de Sistemas de Tubo, Vácuo e CVD, bem como fornos de alta temperatura — todos totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos.

Pronto para alcançar precisão em nanoescala em seu processo de deposição? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório!

Guia Visual

Referências

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais tipos de materiais são mais adequados para PVD e CVD? Otimize Suas Escolhas de Deposição de Filmes Finos

- Quais são os principais componentes de um sistema CVD? Domine a Deposição de Filmes Finos para Seu Laboratório

- Qual é a função de um sistema FCCVD de tubo vertical? Síntese Escalável de Alto Volume de SWCNTs

- Quais são as aplicações da deposição química de vapor? Alimentando a Tecnologia Moderna, de Chips a Células Solares

- Qual é a função da Evaporação por Arco a Vácuo PVD para revestimentos de CrAlSiN? Aumentar a Durabilidade da Ferramenta com Plasma de Alta Energia

- Quais são os dois principais tipos de reatores CVD? Escolha o sistema certo para o seu laboratório

- Quais são os tamanhos de tubo de quartzo compatíveis com estes sistemas CVD? Otimize seu Processo com Tubos de 1 ou 2 Polegadas

- Por que o equipamento de evaporação a vácuo é necessário para dispositivos eletrônicos de g-C3N4? Alcançando precisão atômica na interface