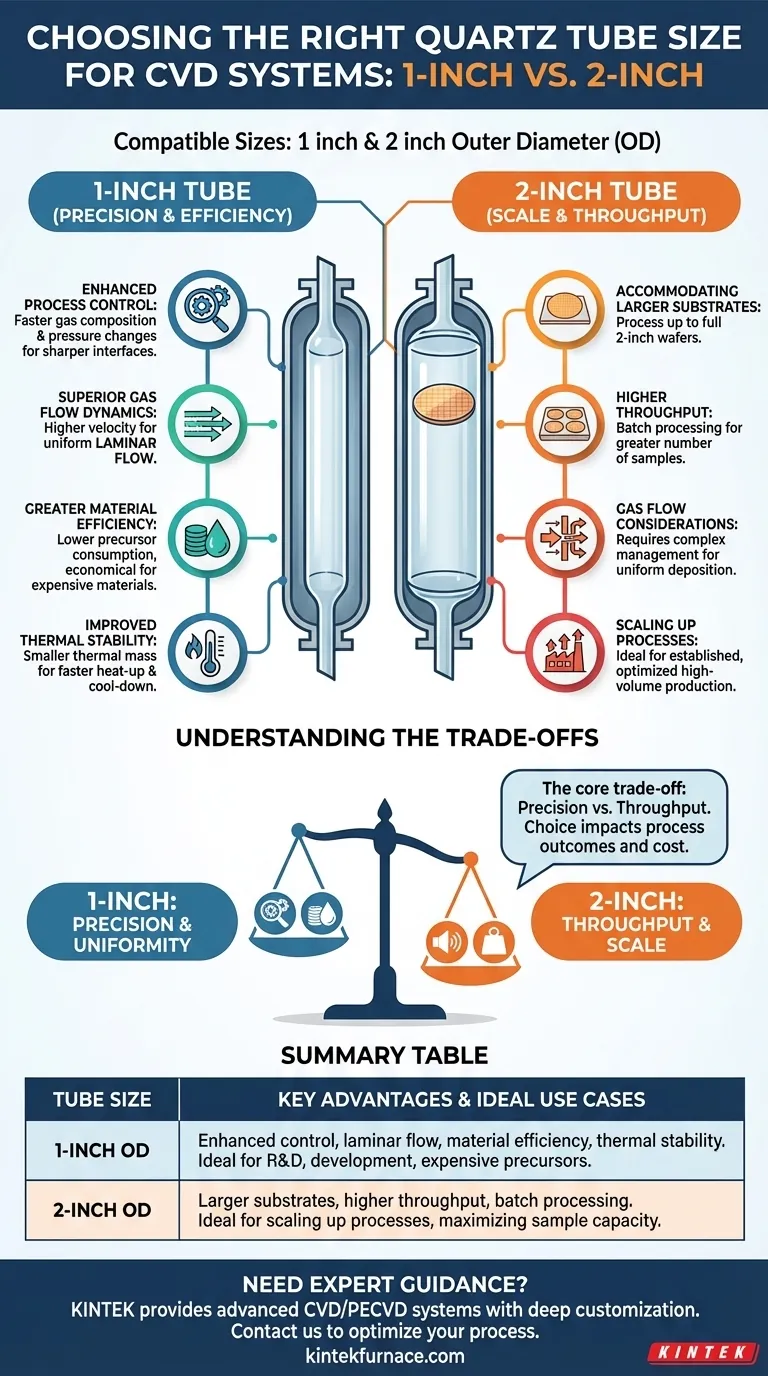

Os sistemas CVD em questão são projetados para serem compatíveis com dois tamanhos padrão de tubos de quartzo: 2 polegadas e 1 polegada de diâmetro externo. Embora ambos sejam suportados, a escolha entre eles é uma decisão crítica de processo que impacta fundamentalmente os resultados experimentais e a eficiência operacional.

Escolher entre um tubo de 1 polegada e um de 2 polegadas não é apenas uma questão de ajuste físico. É uma decisão estratégica que equilibra a escala do processo e o rendimento com o controle do processo e a eficiência do material.

Por que o Diâmetro do Tubo é um Parâmetro Crítico do Processo

O tubo de quartzo em um sistema de Deposição Química de Vapor (CVD) é mais do que um simples recipiente. É a câmara de reação onde todos os processos críticos—aquecimento, fluxo de gás e reação química—ocorrem.

O diâmetro do tubo define diretamente a geometria deste ambiente de reação. Esta geometria dita a dinâmica do fluxo de gás, a uniformidade térmica e o consumo de precursor, tornando o tamanho do tubo uma variável primária no design do seu processo.

O Caso do Tubo de 2 Polegadas: Maximizando a Escala

O tubo maior de 2 polegadas é projetado para aplicações onde o rendimento e o tamanho do substrato são as principais preocupações.

Acomodando Substratos Maiores

A vantagem mais direta é a capacidade de processar substratos maiores, como wafers completos de 2 polegadas. Isso é essencial para criar filmes ou dispositivos de área maior.

Maior Rendimento

Para amostras menores, o diâmetro maior permite processar um número maior de substratos em uma única execução. Essa capacidade de processamento em lote aumenta significativamente o rendimento para processos estabelecidos.

Considerações sobre o Fluxo de Gás

Atingir uma deposição perfeitamente uniforme em uma área mais ampla de 2 polegadas pode exigir um gerenciamento mais complexo do fluxo de gás e taxas de fluxo totais mais altas para evitar o esgotamento do precursor ao longo do caminho do gás.

O Caso do Tubo de 1 Polegada: Precisão e Eficiência

O tubo menor de 1 polegada é a escolha padrão para pesquisa, desenvolvimento e processos que exigem o mais alto grau de controle.

Controle de Processo Aprimorado

Um volume interno menor significa que as mudanças na composição ou pressão do gás ocorrem mais rapidamente. Isso permite interfaces mais nítidas em deposições multicamadas e um controle de processo mais responsivo.

Dinâmica de Fluxo de Gás Superior

Para uma dada taxa de fluxo de gás, a velocidade do gás é maior em um tubo mais estreito. Essa velocidade mais alta ajuda a garantir um fluxo mais laminar, o que é crítico para atingir uma espessura de filme uniforme e prevenir zonas de recirculação indesejadas.

Maior Eficiência de Material

O volume menor requer significativamente menos gás precursor para atingir a pressão parcial desejada. Isso torna o tubo de 1 polegada muito mais econômico ao trabalhar com materiais precursores caros ou raros, o que é comum em ambientes de P&D.

Estabilidade Térmica Melhorada

Um tubo de 1 polegada tem uma massa térmica menor, permitindo ciclos de aquecimento e resfriamento mais rápidos. O perfil de temperatura em todo o diâmetro menor também é tipicamente mais uniforme e mais fácil de controlar.

Entendendo as Compensações: Uma Comparação Direta

Sua escolha envolve um compromisso fundamental entre escala e precisão. Entender essas compensações é fundamental para evitar experimentos falhos e recursos desperdiçados.

Rendimento vs. Precisão

A principal compensação é clara: o tubo de 2 polegadas prioriza o rendimento, enquanto o tubo de 1 polegada prioriza o controle e a uniformidade do processo. O que você ganha em capacidade de amostra com o tubo maior, você pode sacrificar em controle preciso.

Custo de Operação

Para desenvolver novos processos, o tubo de 1 polegada é mais econômico devido ao menor consumo de precursor. O tubo de 2 polegadas só se torna econômico por amostra se você puder utilizar consistentemente sua capacidade total.

Escalabilidade do Processo

Esteja ciente de que um processo aperfeiçoado em um tubo de 1 polegada provavelmente exigirá reotimização ao ser transferido para um tubo de 2 polegadas. As mudanças nas propriedades térmicas e na dinâmica do fluxo de gás são significativas e não podem ser ignoradas.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão no objetivo específico do seu trabalho.

- Se o seu foco principal é pesquisa, desenvolvimento de processos ou uso de precursores caros: O tubo de 1 polegada oferece o controle superior, uniformidade e eficiência de material de que você precisa.

- Se o seu foco principal é maximizar o rendimento de amostras ou processar substratos maiores (até 2 polegadas): O tubo de 2 polegadas é a escolha apropriada para escalar um processo já otimizado.

- Se você está desenvolvendo um novo processo para futura escalabilidade: Comece com o tubo de 1 polegada para estabelecer os parâmetros de forma eficiente, mas reserve tempo para revalidar o processo ao passar para o tubo de 2 polegadas.

Selecionar o diâmetro correto do tubo é o passo fundamental para projetar um processo CVD estável, repetível e eficiente.

Tabela Resumo:

| Tamanho do Tubo | Principais Vantagens | Casos de Uso Ideais |

|---|---|---|

| 1 Polegada OD | Controle de processo aprimorado, fluxo laminar superior, eficiência de material, estabilidade térmica melhorada | P&D, desenvolvimento de processos, precursores caros |

| 2 Polegadas OD | Acomoda substratos maiores, maior rendimento, processamento em lote | Escalonamento de processos, maximização da capacidade de amostras |

Precisa de orientação especializada na seleção do tubo de quartzo certo para o seu sistema CVD? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais exclusivos, seja você em pesquisa, desenvolvimento ou escalonamento de produção. Entre em contato conosco hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade