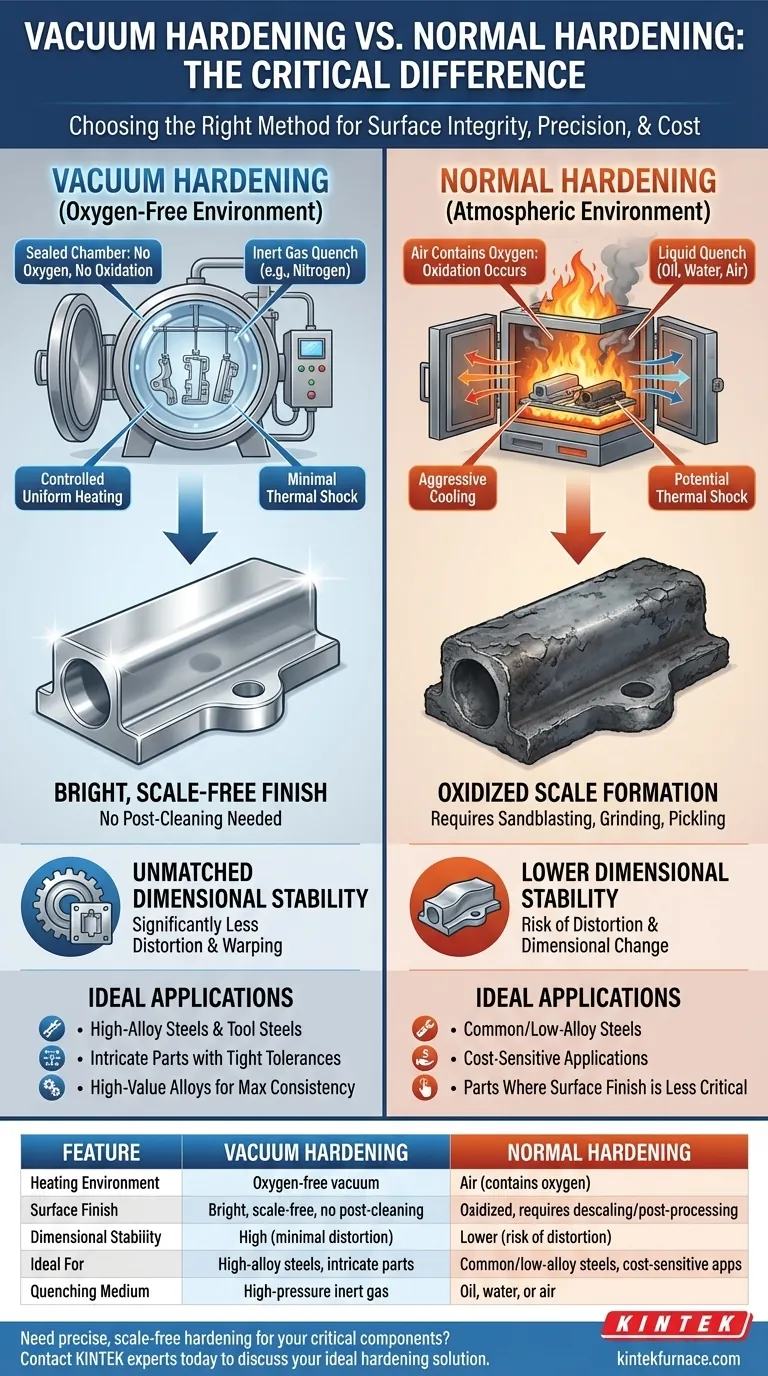

A diferença fundamental entre a têmpera a vácuo e a têmpera convencional reside no ambiente em que o metal é aquecido. A têmpera convencional aquece as peças em uma atmosfera contendo oxigênio, enquanto a têmpera a vácuo as aquece em um vácuo controlado e livre de oxigênio. Esta única distinção é a origem de diferenças significativas na qualidade da superfície, estabilidade dimensional e na necessidade de pós-processamento.

A escolha entre têmpera a vácuo e convencional não se trata apenas de tornar uma peça mais dura; é uma decisão estratégica que dita a integridade final da superfície, a precisão dimensional e o custo total de fabricação do seu componente.

Como a Têmpera Convencional Define a Base

A têmpera convencional, ou "normal", envolve aquecer um componente de aço a uma temperatura crítica em um forno aberto e, em seguida, resfriá-lo rapidamente (têmpera) em um meio como ar, óleo ou água.

O Desafio da Exposição à Atmosfera

Durante o aquecimento, o oxigênio na atmosfera reage com a superfície quente do metal. Este processo, conhecido como oxidação, forma uma camada escura e escamosa de carepa (óxido).

Esta carepa é indesejável, pois altera a textura e as dimensões da superfície da peça. Ela deve ser removida através de operações secundárias, como jateamento, retificação ou decapagem química, o que adiciona tempo e custo ao processo de fabricação.

A Vantagem da Têmpera a Vácuo: Controle Total do Ambiente

A têmpera a vácuo realiza a mesma função — aquecimento e têmpera — mas o faz dentro de uma câmara selada da qual quase toda a atmosfera foi removida. Em seguida, gás inerte de alta pressão, como nitrogênio, é usado para a têmpera.

Eliminando a Oxidação para um Acabamento "Brilhante"

Ao remover o oxigênio, a têmpera a vácuo previne completamente a oxidação e a formação de carepa.

As peças saem do forno com uma superfície metálica limpa e brilhante, idêntica à forma como entraram. Isso geralmente elimina a necessidade de qualquer limpeza ou acabamento superficial pós-tratamento.

Garantindo Estabilidade Dimensional Incomparável

O aquecimento controlado e uniforme e a têmpera a gás dentro de um forno a vácuo minimizam o choque térmico. Isso resulta em distorção, empenamento e alteração dimensional significativamente menores em comparação com a têmpera líquida mais agressiva dos métodos convencionais.

Para peças com tolerâncias apertadas, como moldes de injeção, matrizes e engrenagens de precisão, essa estabilidade é inegociável.

Atingindo Pureza Metalúrgica Superior

O ambiente de vácuo remove ativamente contaminantes da superfície do metal, levando a uma estrutura metalúrgica mais pura e consistente. Esse nível de controle permite resultados altamente repetíveis e propriedades de material ótimas, o que é fundamental para ligas de alto desempenho.

Compreendendo as Compensações Práticas

Embora a têmpera a vácuo ofereça vantagens claras, não é a solução universal. A escolha certa depende do seu material, complexidade da peça e orçamento.

Qualidade da Superfície vs. Custo Inicial

A têmpera convencional tem um custo de processo inicial mais baixo, mas incorre em custos "ocultos" na limpeza pós-tratamento e no tratamento da distorção da peça.

A têmpera a vácuo tem um custo inicial mais alto devido ao equipamento especializado. No entanto, pode reduzir os custos totais de fabricação ao eliminar operações secundárias e minimizar as taxas de rejeição de peças.

Adequação do Processo e Tipo de Material

A têmpera convencional é versátil e eficaz para uma ampla gama de aços comuns e de baixa liga. Têmperas agressivas, como a água, são necessárias para materiais com baixa temperabilidade.

A têmpera a gás da têmpera a vácuo é menos severa, tornando-a ideal para aços ferramenta com têmpera ao ar e ao óleo e outros materiais de alta liga. Não é adequada para aços que requerem uma têmpera em água extremamente rápida para atingir a dureza total.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu método de tratamento térmico com base nos requisitos finais do componente.

- Se o seu foco principal for a relação custo-benefício em peças simples e de baixa liga, onde o acabamento da superfície não é crítico: A têmpera convencional é uma escolha prática e econômica.

- Se o seu foco principal for preservar detalhes intrincados, tolerâncias apertadas e um acabamento de superfície imaculado: A têmpera a vácuo é o método superior e muitas vezes essencial.

- Se o seu foco principal for alcançar consistência e desempenho máximos de ligas de alto valor: O controle preciso da têmpera a vácuo oferece repetibilidade e pureza metalúrgica incomparáveis.

Ao entender o ambiente em que sua peça é tratada, você ganha controle direto sobre sua qualidade final, desempenho e custo.

Tabela Resumo:

| Característica | Têmpera a Vácuo | Têmpera Normal |

|---|---|---|

| Ambiente de Aquecimento | Vácuo livre de oxigênio | Ar (contém oxigênio) |

| Acabamento da Superfície | Brilhante, sem carepa, sem limpeza pós-tratamento | Oxidado, requer remoção de carepa/pós-processamento |

| Estabilidade Dimensional | Alta (distorção/empenamento mínimo) | Menor (risco de distorção) |

| Ideal Para | Aços de alta liga, peças intrincadas, tolerâncias apertadas | Aços comuns/de baixa liga, aplicações sensíveis ao custo |

| Meio de Têmpera | Gás inerte de alta pressão (ex: Nitrogênio) | Óleo, água ou ar |

Precisa de têmpera precisa e sem carepa para seus componentes críticos?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversas instalações de laboratório e produção com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de tratamento térmico — garantindo integridade de superfície superior, estabilidade dimensional e resultados repetíveis para suas ligas de alto valor.

Entre em contato com nossos especialistas hoje para discutir a solução de têmpera ideal para sua aplicação.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material