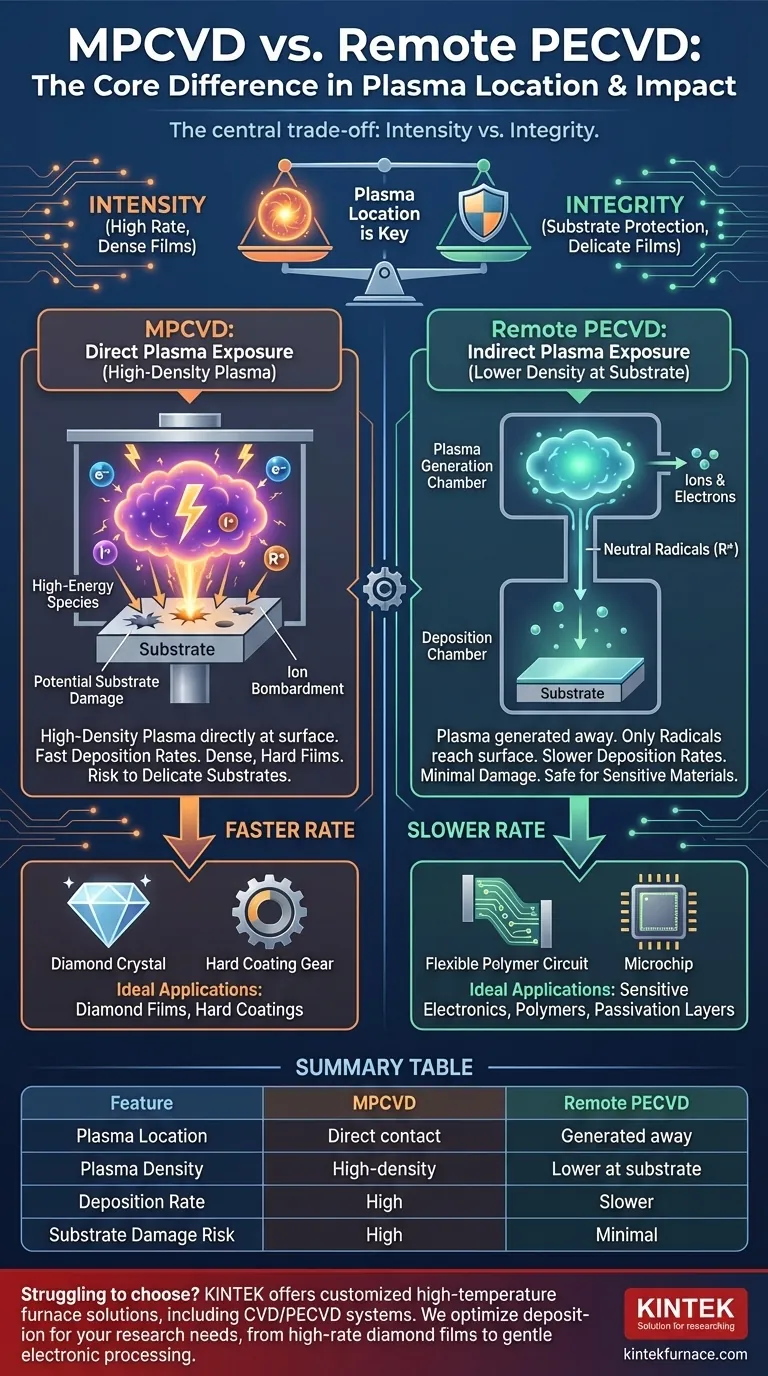

Em sua essência, a diferença entre MPCVD (Microwave Plasma-Enhanced Chemical Vapor Deposition) e PECVD remoto reside na localização do plasma em relação ao substrato. No PECVD remoto, o plasma é intencionalmente gerado longe do substrato para minimizar danos, enquanto em uma configuração típica de MPCVD, o plasma é gerado em contato direto ou muito próximo ao substrato para maximizar a densidade do plasma e as taxas de reação.

A principal troca é entre intensidade e integridade. O MPCVD oferece plasma de alta densidade para deposição potencialmente mais rápida e filmes de maior qualidade, mas com o risco de danificar o substrato. O PECVD remoto prioriza a proteção do substrato contra danos induzidos pelo plasma, muitas vezes à custa de taxas de deposição mais baixas.

A Diferença Fundamental: Localização do Plasma

A colocação da fonte de plasma dita as características fundamentais de cada processo de deposição, influenciando tudo, desde a compatibilidade do substrato até as propriedades finais do filme.

MPCVD: Exposição Direta ao Plasma

Em um sistema MPCVD típico, micro-ondas são usadas para gerar um plasma de altíssima densidade diretamente dentro da câmara de reação. Isso significa que o substrato é imerso em um ambiente rico em elétrons, íons e radicais livres reativos de alta energia.

Essa exposição direta é altamente eficaz na quebra de gases precursores e na condução de reações químicas. A alta concentração de espécies reativas pode levar a taxas de deposição muito altas e à formação de filmes densos e de alta qualidade.

PECVD Remoto: Exposição Indireta ao Plasma

Os sistemas PECVD remoto são projetados com duas regiões distintas: uma câmara de geração de plasma e uma câmara de deposição. O plasma é criado na primeira câmara, fisicamente separada do substrato.

Apenas espécies reativas específicas e de vida mais longa — principalmente radicais neutros — são transportadas para a câmara de deposição para reagir na superfície do substrato. Íons e elétrons energéticos são amplamente filtrados ou recombinam antes que possam atingir o substrato, criando um ambiente de deposição livre de plasma.

O Impacto na Deposição e Qualidade do Filme

Essa diferença na localização do plasma cria uma cascata de efeitos que determinam a aplicação ideal para cada método.

Densidade do Plasma e Taxa de Deposição

O MPCVD é uma forma de deposição de Plasma de Alta Densidade (HDP). O plasma intenso diretamente na superfície geralmente resulta em um maior grau de ionização e um maior fluxo de espécies reativas.

Isso geralmente se traduz em taxas de deposição significativamente mais altas, tornando-o eficiente para o crescimento de filmes espessos.

O PECVD remoto, por outro lado, pode ter uma concentração efetiva menor de espécies reativas no substrato. Algumas espécies inevitavelmente recombinam durante o transporte da zona de plasma, o que pode levar a taxas de deposição mais lentas.

Dano ao Substrato e Integridade da Superfície

A principal vantagem do PECVD remoto é a dramática redução de danos induzidos pelo plasma. Ao manter os íons energéticos longe do substrato, ele evita a pulverização física e defeitos indesejados relacionados à carga na superfície.

Isso o torna o método superior para depositar filmes em substratos sensíveis à temperatura ou eletronicamente delicados, como polímeros, eletrônicos orgânicos ou as camadas de porta em microprocessadores avançados.

A exposição direta ao plasma do MPCVD acarreta um risco significativo de bombardeamento iônico. Embora isso possa ser benéfico para densificar um filme, é frequentemente prejudicial, comprometendo o desempenho de dispositivos sensíveis.

Compreendendo as Trocas: Taxa vs. Integridade

A escolha entre esses métodos requer uma compreensão clara do objetivo principal do seu projeto: você está priorizando a velocidade e a robustez do filme, ou a preservação do substrato é primordial?

O Caso do MPCVD

Este método se destaca quando o objetivo é criar filmes excepcionalmente duros ou densos e o substrato pode suportar o ambiente de plasma intenso. Sua alta densidade de plasma é ideal para aplicações como o crescimento de filmes de diamante sintético de alta qualidade ou outros revestimentos duros onde a produtividade e as propriedades do material são fundamentais.

O Caso do PECVD Remoto

Este método é essencial quando o próprio substrato é a parte mais valiosa ou delicada da equação. Ele permite a deposição de camadas dielétricas ou de passivação de alta qualidade em dispositivos eletrônicos acabados sem danificar a fiação subjacente. É a técnica ideal para aplicações de baixa temperatura em plásticos ou outros materiais macios.

Navegando pela Terminologia

As linhas entre esses termos podem, às vezes, se confundir. É útil vê-los como parte de uma família maior de técnicas.

- PECVD é o termo guarda-chuva amplo para qualquer processo CVD aprimorado por um plasma.

- MPCVD é um tipo específico de PECVD que usa micro-ondas como sua fonte de energia, tipicamente em uma configuração direta e de alta densidade.

- HDP-CVD (CVD de Plasma de Alta Densidade) é uma categoria focada em alcançar alta densidade de plasma. O MPCVD é um tipo de HDP-CVD, mas alguns sistemas HDP também podem ser configurados com fontes de plasma remotas.

Fazendo a Escolha Certa para Sua Aplicação

Os requisitos específicos da sua aplicação ditarão a escolha tecnológica correta.

- Se o seu foco principal é maximizar a taxa de deposição e criar filmes densos e robustos (como diamante ou revestimentos duros): O MPCVD é frequentemente a escolha superior devido à sua alta densidade de plasma e ativação direta de reagentes.

- Se o seu foco principal é proteger um substrato sensível (como um polímero, material orgânico ou dispositivo semicondutor avançado): O PECVD remoto é a escolha necessária para evitar o bombardeamento iônico destrutivo e danos por plasma.

- Se o seu foco principal é depositar um filme padrão (como nitreto de silício ou óxido) em um substrato robusto (como uma bolacha de silício): Ambos os métodos podem ser viáveis, e a escolha pode depender dos requisitos específicos de propriedades do filme e da disponibilidade do equipamento.

Em última análise, entender onde o plasma é criado é a chave para selecionar a ferramenta certa para o seu desafio de deposição de material.

Tabela Resumo:

| Característica | MPCVD | PECVD Remoto |

|---|---|---|

| Localização do Plasma | Contato direto com o substrato | Gerado longe do substrato |

| Densidade do Plasma | Plasma de alta densidade | Menor densidade de plasma no substrato |

| Taxa de Deposição | Alta | Mais lenta |

| Risco de Dano ao Substrato | Alto risco de bombardeamento iônico | Dano mínimo induzido por plasma |

| Aplicações Ideais | Filmes de diamante, revestimentos duros | Substratos sensíveis, eletrônicos, polímeros |

Com dificuldades para escolher entre MPCVD e PECVD remoto para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais — seja você precisando de altas taxas de deposição para filmes de diamante ou processamento suave para eletrônicos sensíveis. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos de deposição e aprimorar os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD