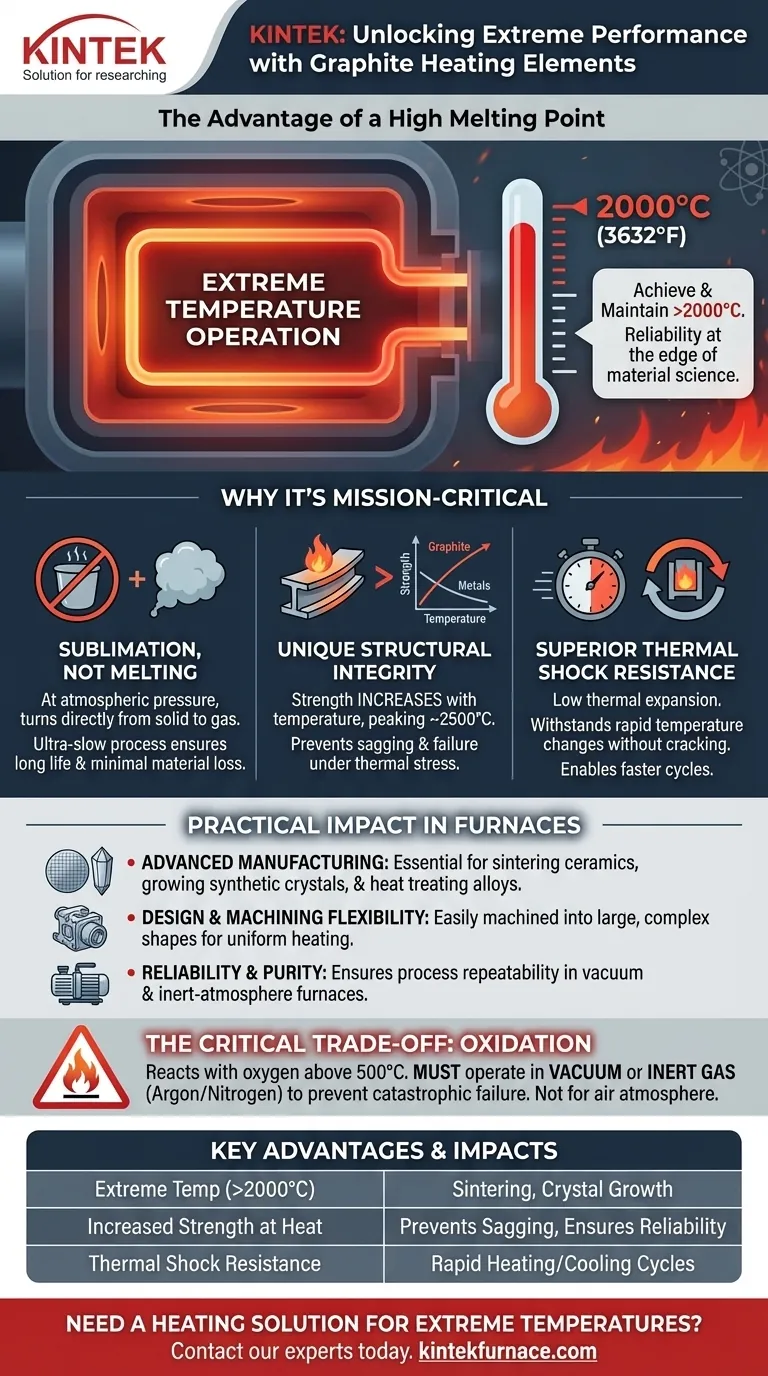

A principal vantagem do alto ponto de fusão do grafite é a sua capacidade de operar de forma confiável em temperaturas extremas, onde a maioria dos outros materiais falharia. Isso permite que os elementos de aquecimento de grafite atinjam e mantenham temperaturas bem acima de 2000°C (3632°F) sem se degradar, derreter ou perder integridade estrutural, tornando-os indispensáveis para fornos industriais avançados.

A percepção central é que o valor do grafite não reside apenas no seu alto ponto de fusão, mas numa combinação única de propriedades que emergem em temperaturas extremas. Ao contrário dos metais que enfraquecem, o grafite torna-se mais forte à medida que aquece, proporcionando estabilidade estrutural incomparável para os processos térmicos mais exigentes.

Por Que um Alto Ponto de Fusão é Crítico para a Missão

A escolha do material do elemento de aquecimento dita o teto de desempenho absoluto de um forno. Para aplicações de alta temperatura, as propriedades do grafite o colocam em uma classe própria.

Definindo o Teto de Temperatura

O ponto de fusão de um material é o seu limite operacional final. O do grafite é excepcionalmente alto, em torno de 3650°C (6602°F), excedendo em muito o dos metais refratários como o molibdênio (~2623°C) ou mesmo o tungstênio (~3422°C).

Essa resiliência térmica permite que os elementos de grafite criem ambientes de processo quentes o suficiente para a sinterização de cerâmicas avançadas, o crescimento de cristais sintéticos e a realização de tratamentos térmicos especializados de metais.

A Realidade: Sublimação, Não Fusão

À pressão atmosférica, o grafite não se funde em líquido. Em vez disso, ele sublima, passando diretamente de sólido para gás.

Este processo é extremamente lento mesmo em temperaturas operacionais muito altas, garantindo que o elemento de aquecimento tenha uma vida útil longa e previsível com perda mínima de material. Essa estabilidade é crítica para manter a pureza do vácuo e a repetibilidade do processo.

Integridade Estrutural Única Sob Calor Extremo

Esta é a vantagem mais notável do grafite. A maioria dos materiais, especialmente os metais, amolece e perde sua resistência à tração à medida que se aproxima do ponto de fusão, fazendo com que cedam, estiquem e falhem.

O grafite se comporta de maneira oposta. Sua resistência mecânica, na verdade, aumenta com a temperatura, atingindo o pico em torno de 2500°C. Isso significa que um elemento de grafite se torna mais rígido e robusto precisamente quando está sob a maior tensão térmica, prevenindo a deformação e garantindo a confiabilidade do forno.

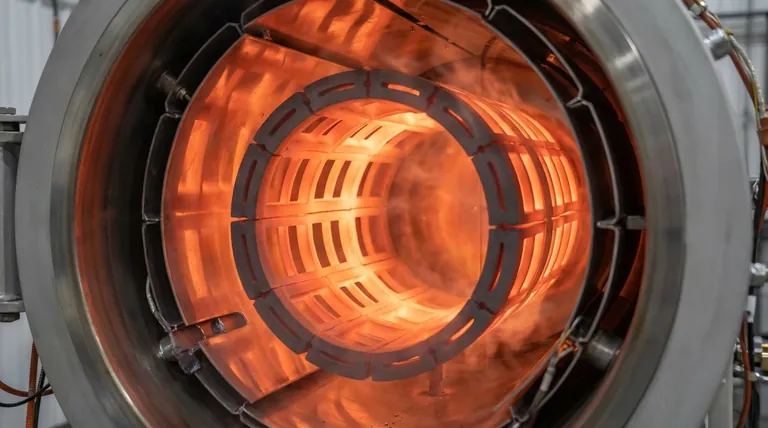

O Impacto Prático em Fornos de Alta Temperatura

As propriedades térmicas do grafite se traduzem diretamente em desempenho superior e flexibilidade de design para fornos a vácuo e de atmosfera inerte.

Viabilizando a Fabricação Avançada

Processos como a produção de carbeto de silício (SiC) ou o recozimento de ligas de alto desempenho exigem temperaturas e ambientes que destruiriam instantaneamente os elementos de aquecimento convencionais. A estabilidade do grafite torna esses processos industriais modernos possíveis.

Resistência Superior ao Choque Térmico

O grafite tem um coeficiente de expansão térmica muito baixo. Ele se expande e contrai muito pouco quando aquecido e resfriado.

Isso permite que ele resista a mudanças rápidas de temperatura sem rachar ou estilhaçar — um modo de falha comum para elementos de aquecimento cerâmicos. Essa durabilidade permite ciclos de forno mais rápidos, aumentando a produtividade.

Flexibilidade de Design e Usinagem

O grafite é facilmente usinado em formas complexas, como cilindros grandes, hastes intrincadas ou painéis planos.

Como ele permanece forte e estável em temperatura, os engenheiros podem projetar elementos de aquecimento grandes e autossustentáveis que fornecem excelente uniformidade de temperatura na zona quente do forno, o que é crítico para a qualidade do processo.

Entendendo as Compensações: O Calcanhar de Aquiles do Grafite

Embora seu desempenho em altas temperaturas seja incomparável, o grafite tem uma limitação significativa que determina onde e como ele pode ser usado.

A Necessidade Crítica de uma Atmosfera Controlada

A principal fraqueza do grafite é sua reação com o oxigênio. Na presença de ar, o grafite começa a oxidar (queimar) em temperaturas tão baixas quanto 500°C.

Essa reação consome rapidamente o elemento, levando a uma falha catastrófica. Por essa razão, os elementos de aquecimento de grafite nunca são usados em fornos que operam em atmosfera de ar.

Por Que Vácuo ou Gás Inerte São Não Negociáveis

Para evitar a oxidação, os elementos de grafite devem ser operados em um vácuo ou em um forno preenchido com um gás inerte não reativo, como argônio ou nitrogênio.

Essa atmosfera protetora é o requisito operacional fundamental para qualquer sistema aquecido por grafite. A integridade do sistema de vácuo ou gás é tão importante quanto o próprio elemento.

Potencial para Contaminação do Processo

Como fonte de carbono, o grafite pode, às vezes, reagir com os materiais que estão sendo processados no forno, um fenômeno conhecido como carburização. Os engenheiros devem levar em conta essa interação potencial ao processar certos metais ou cerâmicas para evitar alterar a composição química da peça de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o equilíbrio entre os requisitos do seu processo e as propriedades inerentes do material.

- Se o seu foco principal é a operação em temperatura extrema (>2000°C) em uma atmosfera controlada: O grafite é frequentemente a única escolha viável devido à sua estabilidade térmica e resistência incomparáveis em temperatura.

- Se o seu foco principal é operar em atmosfera de ar: Você deve usar um elemento de liga metálica (como Kanthal) para temperaturas mais baixas ou um elemento protegido (como carbeto de silício) para temperaturas mais altas, pois o grafite oxidará e falhará rapidamente.

- Se o seu foco principal são ciclos rápidos de aquecimento/resfriamento e choque térmico: A baixa expansão térmica do grafite o torna uma escolha superior em comparação com muitas cerâmicas ou metais frágeis que podem sofrer fadiga sob estresse térmico.

Compreender as propriedades térmicas exclusivas do grafite permite que você especifique sistemas de aquecimento que não são apenas funcionais, mas fundamentalmente confiáveis nos extremos da ciência dos materiais.

Tabela de Resumo:

| Vantagem Principal | Impacto Prático |

|---|---|

| Operação em Temperatura Extrema (>2000°C) | Viabiliza processos como sinterização de cerâmicas avançadas e crescimento de cristais. |

| Aumento da Resistência em Altas Temperaturas | Previne o abaulamento e a deformação, garantindo a confiabilidade do forno. |

| Resistência Superior ao Choque Térmico | Permite ciclos rápidos de aquecimento e resfriamento sem rachaduras. |

| Limitação Crítica | Requer uma atmosfera de vácuo ou gás inerte para prevenir a oxidação. |

Precisa de uma solução de aquecimento para temperaturas extremas?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos como o seu.

Entre em contato com nossos especialistas hoje para discutir como nossos robustos elementos de aquecimento de grafite podem trazer confiabilidade e desempenho aos seus processos térmicos mais exigentes.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas